Zintegrowane środowisko CAD-CAE pomaga konstruktorom w przeprowadzeniu analizy liniowej, nieliniowej i dynamicznej dla bardzo złożonego mechanizmu

Jestem specjalistą z zakresu CAE w firmie ASC, która zajmuje się produkcją wyspecjalizowanych pojazdów. Jednym z zaprojektowanych przez nas produktów jest odwracalny rygiel kształtki, stanowiący złożony mechanizm, którego zadaniem jest zabezpieczenie przedniego łuku górnej części struktury obramowania szyby panoramicznej samochodu. Rygiel składa się z 10 lub 20 części wykonanych z różnych materiałów, odkształcających się w różny sposób. Te typy rygli stanowią wyzwanie dla oprogramowania zajmującego się opracowywaniem wirtualnego produktu (VPD), ze względu na wielką ilość problemów w projektowaniu i koniecznych kompromisów, dotyczących styków, połączeń, elastycznych części i właściwości różnych materiałów, zastosowanych w konstrukcji. Używaliśmy metod analizy liniowej, która pozwoliła nam identyfikować zaistniałe problemy, ale jednocześnie nie pozwalała określić zakresu wysokich, nieliniowych obciążeń, którym była poddawana dana część. Stwierdziliśmy, że zintegrowane środowisko CAD-CAE, dostarczone przez wbudowane narzędzia CAE najlepiej pasowało do realizacji zadań pomocy w rozwiązaniu złożonych problemów liniowych,  nieliniowych i dynamicznie zmiennych. Te narzędzia VPD pozwalają na potwierdzenie ważności prób operacyjnych,

nieliniowych i dynamicznie zmiennych. Te narzędzia VPD pozwalają na potwierdzenie ważności prób operacyjnych,

możliwości obciążenia i przeciążeń. Narzędzia VPD to część strategii ASC, dotyczącej przejścia do procesów typu ?Projekt-Analiza- Potwierdzenie i odejścia od procesów ?Projekt-Budowa-Test-Przerwa?.

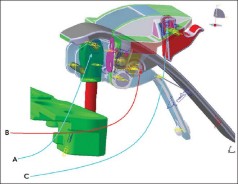

ZA POMOCĄ narzędzia DMU Kinematic udało się zasymulować położenie modelu przy pełnym otwarciu. Sim-Designer Motion został użyty do wymodelowania ruchu elementów modelu (A, B, C)

Podczas wcześniejszych obliczeń stwierdziliśmy, że narzędzia analityczne Catia V5 są solidne, szybkie i łatwe w użyciu, ponieważ generatywne podejście do projektu, stosowane przez V5 wykorzystuje rozpoznawanie cech. Kiedy cechy części ulegają zmianie, jest ona automatycznie dostosowywana. Przez używanie modeli V5 i generatywne podejście zyski na wydajności są większe niż strata czasu spowodowana przejściem z modelu V4.

W tej analizie naszym zadaniem było sprawdzenie działania mechanizmu ryglowania w granicach żądanych przez klienta prób operacyjnych, przekroczeń parametrów i obciążenia roboczego.

Analiza krok po kroku

Jako pierwszą zastosowaliśmy analizę przekroczenia wartości siły pionowej, aby stwierdzić czy rygiel ulegnie złamaniu, kiedy siła jego otwarcia (pionowa) osiągnie wartość 600N. Uchwyt mógłby się kręcić, ale bez zerwania. Przedtem wykonywaliśmy analizę liniową, by pominąć niepotrzebne części i zredukować czas potrzebny na obliczenia w ramach analizy nieliniowej.

Na początku uwzględniliśmy wszystkie części, stosując czworościenne (tet4), stałe elementy liniowe, które są bardzo sztywne, by zmniejszyć czas wykonywania obliczeń. Nieliniowa analiza wykazała, że wszystkie wrażliwe punkty na obszarze wysokiego obciążenia były położone w uchwycie, więc zmieniliśmy je na tet10, a więc element wyższego rzędu. Inne części były utrzymane jako tet4.

Używaliśmy drobniejszych oczek w krytycznych obszarach obciążeń, stosując miejscowe cechy oczka i implementowaliśmy miejscowe warunki zakrzywiania wokół obszaru połączenia i wrażliwych punktów. Lokalne używanie sieci o zmniejszonych oczkach pozwoliło na uzyskanie wyników o większej dokładności w obszarach krytycznych, zidentyfikowanych podczas analizy liniowej.

Przy pomocy SimDesigner Nonlinear zdefiniowaliśmy różne rodzaje styków między częściami. Na przykład, przy szukaniu styczności, połączenia albo wpływu pozwala on na narzucenie, aby dwie części miały stałe połączenie, przerywany kontakt albo nigdy nie stykały się ze sobą. Użytkownik może zdecydować, jak indywidualne części będą oddziaływać wzajemnie na siebie, co jest znacznie bardziej efektywne dla rozwiązywania problemu.

Wtedy narzuciliśmy wspornik montażowy klamry i dwa sworznie zawiasów uchwytu do luźnego koła pasowego. Dla części, które nie kolidują i dla części niestykających się ze sobą, ustawiliśmy parametry kontaktu jako ?nieaktywne?. Części, które nie potrzebowały obracać się względem siebie, zostały ustawione jako ?sklejone?. Ustawiliśmy części, które mogły wchodzić ze sobą w kontakt lub mogły się obracać względem siebie, jako stykające się. Wtedy przyłożyliśmy obciążenie 600N w kierunku pionowym na przednią część w pobliżu zakończenia uchwytu.

TABELA

W celu sprawdzenia własności materiału użyliśmy cynku ZA-8 (identyczny materiał, jak ten używany w częściach produkcyjnych) dla wszystkich komponentów, z wyjątkiem sworzni łączących ze stali 1010. Nie potwierdzaliśmy nieliniowych właściwości materiału fizycznymi testami, ponieważ mieliśmy całkiem dobre ich rozeznanie. Jednakże jakakolwiek obróbka na zimno lub na ciepło może obniżyć lub podwyższyć własności, znacznie wpływając na krańcowe obciążenia i tym samym na nieliniową krzywą własności materiału. Był to więc istotny czynnik, który trzeba było wziąć pod uwagę.

Założyliśmy wartość błędu systematycznego styku na 90 procent, pozwalając rozwiązującemu problem na skupienie się nad szybkością, ponieważ nie chodziło tutaj o znalezienie dokładnego rozwiązania. Błąd systematyczny styku to metoda numeryczna, pozwalająca pomóc w uzyskaniu zbieżności w analizie styku przy użyciu MSC.Marc, które jest narzędziem znajdującym rozwiązanie w SimDesigner Nonlinear. Dla niektórych aplikacji założenie błędu systematycznego styku zwiększa stabilność w analizie połączenia. Uwzględniono tarcie Coulomba, ponieważ tarcie wpływa na deformację materiału lub ruch materiału na granicy styku. To z kolei znajduje swoje odbicie w sile i naprężeniach, itp. Dodatkowo tarcie wydziela ciepło, które wywiera działanie na właściwości materiału w analizie uwzględniającej ciepło.

Wykonaliśmy fizyczny protokół, wykorzystując ZA-12, który nie jest tak wytrzymały jak materiał produkcyjny ZA-8. Narzędzia VPD umożliwiły użycie właściwości materiału produkcyjnego, które z zadowalającą korelacją dostarczyły danych eksploatacyjnych, dotyczących części produkcyjnych.

Projektowany uchwyt był symulowany z zastosowaniem własności materiałów ZA-12 i ZA-8. Dodatkowo, fizyczny prototyp był zrobiony z ZA-12 w celu korelacji z symulacjami. Test polegający na przyłożeniu nadmiernej, pionowej siły w stosunku do pierwotnego projektu pokazał, że graniczne naprężenie w uchwycie przy zastosowaniu ZA-8 wystąpiło przy 60 procentach obciążenia. Rzeczywiste wyniki są pokazane w tabeli 1.

TABELA 1

TESTY PIERWOTNEGO PROJEKTU

|

Test |

Materiał |

Obciążenie niszczące* |

|

Test fizyczny Symulacja Symulacja |

ZA12 (317MPa)) ZA12 (317MPa)) ZA 8 (374MPa)) |

270N0N 230N0N 370N0N |

*Wartość przybliżona

Zmodyfikowaliśmy projekt uchwytu i wykonaliśmy inną symulację przy podstawieniu własności materiałów ZA-12 i ZA-8. Dodatkowo fizyczny prototyp był zrobiony z ZA-12 i został przetestowany w celach porównawczych. Rzeczywiste wyniki przedstawiono w tabeli 2.

TABELA 2

TESTY PO PRZEPROJEKTOWANIU

|

Test |

Materiał |

Obciążenie niszczące* |

|

Test fizyczny Symulacja Symulacja |

ZA12 (317MPa)) ZA12 (317MPa)) ZA 8 (374MPa)) |

780N0N 600N0N 1,250N0N |

*Wartość przybliżona

Przeprojektowanie przy zastosowaniu właściwości materiału ZA-8 zapewniło około 200-procentowy margines bezpieczeństwa, który spełniał wymagania naszego klienta w zakresie przeciążenia pionowego. Dodatkowo przeprowadzona symulacja przy podstawionych właściwościach materiałowych ZA-12 wykazała defekt przy wartości 600N. Fizyczny test przy użyciu materiału ZA-12 wykazał, że defekt nie zdarzyłby się przed osiągnięciem 130 procent obciążenia (w przybliżeniu 780N).Taki wynik mieścił się w granicach 25 procent wyników uzyskanych w symulacji, co mieściło się w zakresie naszego celu porównawczego i tym sposobem uzyskaliśmy potwierdzenie, że rygiel działałby w granicach wymagań klienta.

Kontakt z autorem Stephenem Doncovem pod

adresem stephen.doncov@ascglobal.com

Autor: STEPHEN DONCOV