Konferencja dla narzędziowni, zorganizowana 5 listopada w Hotelu Qubus w Katowicach przez Siemens, Siemens PLM Software oraz Siemens IT Solutions and Services była poświęcona nowym narzędziom ułatwiającym integrację działań przedsiębiorstwa.

Podczas trzygodzinnego spotkania zostały przedstawione najnowsze rozwiązania gospodarki narzędziowej, ułatwiające zarządzanie narzędziami i oprzyrządowaniem oraz nadzór nad parametrami pracy obrabiarek CNC. Konferencja była bezpłatna i przybyło na nią ponad czterdziestu specjalistów z różnych firm z całej Polski. Roman Korzus, Sales Executive Siemens PLM Software, rozpoczął konferencję prezentacją firmy Siemens PLM. Wskazał, że Siemens PLM jest wyjątkowo dobrze przygotowana do wprowadzenia zintegrowanych systemów zarządzania narzędziownią w powiązaniu z działami technologicznymi. W 2008 roku oprogramowanie Teamcenter stworzone przez Siemens PLM miało 56 tys. użytkowników (o 9 tys. więcej niż rok wcześniej) i było stosowane na blisko sześciu milionach stanowisk (w jednym roku wzrost o 1,6 mln). Według niezależnych badań oprogramowanie Siemens PLM jest uważane przez użytkowników za najbardziej przyszłościowe. Właśnie ta wysoka ocena klientów przyczyniła się do wzrostu sprzedaży, która w 2008 roku sięgnęła 1,4 mld dolarów i po raz pierwszy była wyższa od konkurencji. Oprogramowanie Siemens PLM ma najwyższy w branży wskaźnik odnawialności kontraktów opieki technicznej. ? Stu największych klientów jest z nami od osiemnastu lat ? podkreślił Roman Korzus.

Podczas trzygodzinnego spotkania zostały przedstawione najnowsze rozwiązania gospodarki narzędziowej, ułatwiające zarządzanie narzędziami i oprzyrządowaniem oraz nadzór nad parametrami pracy obrabiarek CNC. Konferencja była bezpłatna i przybyło na nią ponad czterdziestu specjalistów z różnych firm z całej Polski. Roman Korzus, Sales Executive Siemens PLM Software, rozpoczął konferencję prezentacją firmy Siemens PLM. Wskazał, że Siemens PLM jest wyjątkowo dobrze przygotowana do wprowadzenia zintegrowanych systemów zarządzania narzędziownią w powiązaniu z działami technologicznymi. W 2008 roku oprogramowanie Teamcenter stworzone przez Siemens PLM miało 56 tys. użytkowników (o 9 tys. więcej niż rok wcześniej) i było stosowane na blisko sześciu milionach stanowisk (w jednym roku wzrost o 1,6 mln). Według niezależnych badań oprogramowanie Siemens PLM jest uważane przez użytkowników za najbardziej przyszłościowe. Właśnie ta wysoka ocena klientów przyczyniła się do wzrostu sprzedaży, która w 2008 roku sięgnęła 1,4 mld dolarów i po raz pierwszy była wyższa od konkurencji. Oprogramowanie Siemens PLM ma najwyższy w branży wskaźnik odnawialności kontraktów opieki technicznej. ? Stu największych klientów jest z nami od osiemnastu lat ? podkreślił Roman Korzus.

Przechodząc do głównego tematu spotkania, Sales Executive zauważył: ? W Teamcenter próbujemy połączyć pracę konstruktora z pracą technologa i działami obróbki, łącznie ze sterowaniem maszynami i zebraniem parametrów ich pracy. W Polsce liczba sterowań, czyli komputerów zawiadujących pracą maszyny liczy się w dziesiątkach tysięcy. Najbardziej skomplikowane maszyny mają po kilka sterowanych osi obrotu, czyli jedna maszyna wykonuje jednocześnie kilka operacji skrawania w wielu stopniach swobody. W przypadku takich złożonych maszyn ważna jest kontrola stanu narzędzi, aby kosztowną obrabiarkę jak najlepiej wykorzystać. Siemens oferuje pomoc w gospodarce narzędziowej, a dzięki oprogramowaniu kierownictwo zakładu może skuteczniej planować wykorzystanie parku maszynowego, wiedząc gdzie są poszczególne narzędzia i jaki jest ich aktualny status.

Sterowniki Sinumerik

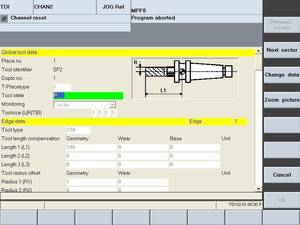

Następnie głos zabrał Tomasz Makselon z Siemens, z działu I DT MCMT-Service, który przedstawił najnowsze sterowania CNC SINUMERIK z rodziny solution line. Podkreślił, że Teamcenter to nie tylko ułatwienie w komunikacji technologa z działem konstrukcji, ale i pomoc w zarządzaniu zmianą, w tym wsparcie pracy narzędziowni. Tomasz Makselon zaprezentował sterowanie CNC SINUMERIK 840D sl przeznaczone do średniej i wysokiej klasy maszyn wyposażonych do 31 osi/wrzecion, któe może kontrolować takie procesy jak toczenie, frezowanie, wycinanie, zarządzanie manipulatorami oraz inne funkcje związane z ruchem. Prostsze urządzenie, SINUMERIK 802D sl, nadzoruje pracę obrabiarek o maksymalnie 5 osiach plus 1 oś PLC. Oba sterowania mają pulpit operatorski (HMI) z dużym ekranem o przekątnej od 10,4″ do 15″, interfejs w języku polskim oraz otwartą architekturę HMI, która umożliwia optymalne dopasowanie do funcji maszyny. Uczestnicy konferencji mieli okazję praktycznie zapoznać się z funkcjonalnością nowych sterowań CNC SINUMERIK solution line. Dodatkowe informacje techniczne zawarte są na stronie www.siemens.pl/mc. Tomasz Makelson na koniec podkreślił, że Siemens dział I DT MC, jako jedyny w branży ma rozbudowany serwis i magazyn części zamiennych, który znajduje się w Bielsku-Białej.

Zintegrowane zarządzanie zasobami

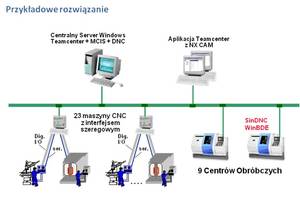

W trzeciej części Corsin Buerer, Manager Component Manufacturing Solutions, Siemens PLM Software opowiedział o zarządzaniu zasobami w zintegrowanym środowisku projektowo-technologicznym Teamcenter Resource Management. Wskazał, że Siemens PLM, mający 13,5 procent światowego rynku, ułatwia bezproblemowe przejście z obszaru projektowego w rzeczywisty świat maszyn, czyli umożliwia płynne przeniesienie projektu i technologii ze świata wirtualnego, zapisanego cyfrowo, do kontrolera sterowanej cyfrowo obrabiarki. Program podpowiada np. które maszyny i narzędzia są wolne lub ile ich jest w danym momencie do dyspozycji. Teamcenter pozwala jednocześnie ocenić efektywność wyboru ? czy maszyna nie zniszczy się przedwcześnie (przez np. zbyt dużą szybkość obróbki), czy nie jest zbyt droga w stosunku do ceny obrabianej części lub czy zapewni wystarczającą dokładność. Teamcenter umożliwia zaplanowanie procesu przygotowania narzędzi i oprzyrządowania. Zbliżenie technologii wytwarzania (CAM) do sterowania (mBOM) podnosi jakość obrabianych powierzchni. Dotychczas przejścia narzędzia były niesynchronizowane, a obrobiona powierzchnia była wynikiem ekstrapolacji punktów. W najnowszych rozwiązaniach Siemens PLM przejścia narzędzia są synchronizowane, co skutkuje wyższą jakością powierzchni, której punkty charakterystyczne zgadzają się z tymi założonymi w CAD. Corsin Buerer dodał, że program NX CAM współpracuje z różnymi sterowaniami, nie tylko Siemensa.

W trzeciej części Corsin Buerer, Manager Component Manufacturing Solutions, Siemens PLM Software opowiedział o zarządzaniu zasobami w zintegrowanym środowisku projektowo-technologicznym Teamcenter Resource Management. Wskazał, że Siemens PLM, mający 13,5 procent światowego rynku, ułatwia bezproblemowe przejście z obszaru projektowego w rzeczywisty świat maszyn, czyli umożliwia płynne przeniesienie projektu i technologii ze świata wirtualnego, zapisanego cyfrowo, do kontrolera sterowanej cyfrowo obrabiarki. Program podpowiada np. które maszyny i narzędzia są wolne lub ile ich jest w danym momencie do dyspozycji. Teamcenter pozwala jednocześnie ocenić efektywność wyboru ? czy maszyna nie zniszczy się przedwcześnie (przez np. zbyt dużą szybkość obróbki), czy nie jest zbyt droga w stosunku do ceny obrabianej części lub czy zapewni wystarczającą dokładność. Teamcenter umożliwia zaplanowanie procesu przygotowania narzędzi i oprzyrządowania. Zbliżenie technologii wytwarzania (CAM) do sterowania (mBOM) podnosi jakość obrabianych powierzchni. Dotychczas przejścia narzędzia były niesynchronizowane, a obrobiona powierzchnia była wynikiem ekstrapolacji punktów. W najnowszych rozwiązaniach Siemens PLM przejścia narzędzia są synchronizowane, co skutkuje wyższą jakością powierzchni, której punkty charakterystyczne zgadzają się z tymi założonymi w CAD. Corsin Buerer dodał, że program NX CAM współpracuje z różnymi sterowaniami, nie tylko Siemensa.  Program przesyła także dane ze sterowania obrabiarką do CAM, dzięki temu technolodzy znają graniczne punkty sterowania i mogą symulować obróbkę detalu wraz z kinematyką obrabiarki CNC symulowaną z poziomu kodu maszynowego (fizycznego programu sterującego parametrami pracy obrabiarki). Symulacja kinematyki obróbki jest znaczącym atutem, dając w ręce technologa możliwość przeprowadzenia symulacji całej kinematyki procesu na poziomie kodu danej maszyny, co pozwala uniknąć błędów i kolizji. Ta wymiana informacji dzieje się w czasie rzeczywistym, co umożliwia dobór parametrów pracy obrabiarki w zależności od stanu narzędzi przy obróbce. Corsin Buerer szacuje, że dzięki programowi Teamcenter warsztat zredukuje czas ustawienia maszyny o 50-70 procent. Co ważne ? podkreślił prelegent ? w fabrykach jest wiele interakcji, a dużo problemów bierze się z pracy poszczególnych działów na różnych bazach danych. Stąd wziął się pomysł połączenia danych o produkcie (z CAD) z procesem technologii wykonania (CAM i programy z centrów sterowanych cyfrowo) z zasobami (narzędzia, uchwyty) oferowanymi przez całą fabrykę.

Program przesyła także dane ze sterowania obrabiarką do CAM, dzięki temu technolodzy znają graniczne punkty sterowania i mogą symulować obróbkę detalu wraz z kinematyką obrabiarki CNC symulowaną z poziomu kodu maszynowego (fizycznego programu sterującego parametrami pracy obrabiarki). Symulacja kinematyki obróbki jest znaczącym atutem, dając w ręce technologa możliwość przeprowadzenia symulacji całej kinematyki procesu na poziomie kodu danej maszyny, co pozwala uniknąć błędów i kolizji. Ta wymiana informacji dzieje się w czasie rzeczywistym, co umożliwia dobór parametrów pracy obrabiarki w zależności od stanu narzędzi przy obróbce. Corsin Buerer szacuje, że dzięki programowi Teamcenter warsztat zredukuje czas ustawienia maszyny o 50-70 procent. Co ważne ? podkreślił prelegent ? w fabrykach jest wiele interakcji, a dużo problemów bierze się z pracy poszczególnych działów na różnych bazach danych. Stąd wziął się pomysł połączenia danych o produkcie (z CAD) z procesem technologii wykonania (CAM i programy z centrów sterowanych cyfrowo) z zasobami (narzędzia, uchwyty) oferowanymi przez całą fabrykę.

Dzięki temu wszyscy z fabryce używają tego samego centralnego zasobu informacji, który jest dostępny przez całą dobę. Zapewnia to optymalizację wykorzystania oprzyrządowania poprzez harmonogramowanie wykorzystania zasobów oraz natychmiastową lokalizację narzędzi i przyrządów wraz z natychmiastową inwentaryzacją zasobów ? uwzględniając także wiele magazynków i maszyn. Wykorzystując symulację i kontrolę wykorzystania narzędzi, pewna europejska firma maszynowa zredukowała roczne wydatki na narzędzia o 20 tys. euro na maszynę.

Współpraca programistów z narzędziownią

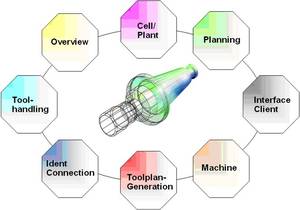

O współpracy programistów CNC z narzędziownią (Tool Management ? TDI) mówił Mark Brehme z Siemens AG. Program TDI ma budowę modułową. Podstawowy moduł nazywa się ?Overview? i jest aktualną bazą danych o stanie i lokalizacji narzędzi ze wszystkich magazynów, także z podręcznych, podajników i tymczasowych. Program pozwala na filtrowanie danych z podaniem specyficznych warunków. Automatycznie uruchamia sygnalizację osiągnięcia limitu czasu pracy przez dane narzędzie skrawające. Moduł ?Planowanie? pozwala zaplanować pracę jednej maszyny lub całego zakładu. Program przygotowuje m.in. raporty różnicowe dla narzędziowni, wskazujące ile i jakich frezów należy przygotować dla planowanych procesów produkcji. Program pomaga przewidzieć wyprzedzająco wykorzystanie narzędzi skrawających. Kolejny moduł dostarcza informacji o wymaganych narzędziach dla danej obróbki oraz dobiera odpowiednie maszyny. Dane dostarczane są bezpośrednio z działu technologicznego, dzięki czemu unika się pomyłek. Moduł nazwany ?Cell/Plant? łączy wszystkie maszyny w fabryce z centralnym serwerem, przez co fabryka jest zarządzana jak pojedyncza jednostka. Ten moduł został z powodzeniem wykorzystany m.in. przez austriacką fabrykę silników BMW, która ma cztery linie każda po 200-250 maszyn CNC. Moduł nazwany ?Maszyna? umożliwia zautomatyzowanie procesu administrowania narzędziami. Moduł ?Toolplan Generation? służy przygotowaniu różnorodnych raportów. MCIS-DNS wspomaga zarządzanie kodem numerycznym i obniża koszty przygotowania kodów sterujących obrabiarkami. Zgodnie z zasadą najlepszych praktyk, rozwiązanie ułatwia wykorzystanie powtórne kodów sterujących, które sprawdziły się oraz pozwala na porównanie różnic pomiędzy różnymi kodami sterującymi – na poziomie programistycznym, czyli linii kodu sterującego parametrami obróbki. Dodatkowo pozwala na redukcję kosztów przygotowania oprogramowania i archiwizacji danych.

O współpracy programistów CNC z narzędziownią (Tool Management ? TDI) mówił Mark Brehme z Siemens AG. Program TDI ma budowę modułową. Podstawowy moduł nazywa się ?Overview? i jest aktualną bazą danych o stanie i lokalizacji narzędzi ze wszystkich magazynów, także z podręcznych, podajników i tymczasowych. Program pozwala na filtrowanie danych z podaniem specyficznych warunków. Automatycznie uruchamia sygnalizację osiągnięcia limitu czasu pracy przez dane narzędzie skrawające. Moduł ?Planowanie? pozwala zaplanować pracę jednej maszyny lub całego zakładu. Program przygotowuje m.in. raporty różnicowe dla narzędziowni, wskazujące ile i jakich frezów należy przygotować dla planowanych procesów produkcji. Program pomaga przewidzieć wyprzedzająco wykorzystanie narzędzi skrawających. Kolejny moduł dostarcza informacji o wymaganych narzędziach dla danej obróbki oraz dobiera odpowiednie maszyny. Dane dostarczane są bezpośrednio z działu technologicznego, dzięki czemu unika się pomyłek. Moduł nazwany ?Cell/Plant? łączy wszystkie maszyny w fabryce z centralnym serwerem, przez co fabryka jest zarządzana jak pojedyncza jednostka. Ten moduł został z powodzeniem wykorzystany m.in. przez austriacką fabrykę silników BMW, która ma cztery linie każda po 200-250 maszyn CNC. Moduł nazwany ?Maszyna? umożliwia zautomatyzowanie procesu administrowania narzędziami. Moduł ?Toolplan Generation? służy przygotowaniu różnorodnych raportów. MCIS-DNS wspomaga zarządzanie kodem numerycznym i obniża koszty przygotowania kodów sterujących obrabiarkami. Zgodnie z zasadą najlepszych praktyk, rozwiązanie ułatwia wykorzystanie powtórne kodów sterujących, które sprawdziły się oraz pozwala na porównanie różnic pomiędzy różnymi kodami sterującymi – na poziomie programistycznym, czyli linii kodu sterującego parametrami obróbki. Dodatkowo pozwala na redukcję kosztów przygotowania oprogramowania i archiwizacji danych.

Etykiety RFID w narzędziowni

Dużym zainteresowaniem gości cieszył się wykład Tomasza Bandury z Siemens IT Solutions and Services o zarządzaniu narzędziownią przy pomocy etykiet radiowych RFID. Etykiety RFID (Radio Frequency Identification), zapewniają szybką i niezawodną identyfikację elementu, która odbywa się podczas umieszczenia etykiety w polu elektromagnetycznym. W odróżnieniu od kodów paskowych nie wymagają kontaktu wizualnego. Wyposażone w pamięć EEPROM umożliwiają przechowywanie dodatkowych informacji bezpośrednio na znakowanym elemencie ( na przykład parametry czy dane jakościowe). Rozwiązanie zaproponowane przez firmę Siemens wykorzystywane jest na świecie do znakowania kilkuset tysięcy elementów, urządzeń czy narzędzi. Ponad 25 letnie doświadczenie w zakresie wdrażania RFID oraz jego permanentne udoskonalanie i rozwój, sprawiają, że zaprezentowane rozwiązanie stanowi interesującą propozycję dla klientów i partnerów biznesowych Siemensa.

Więcej informacji na stronach Siemens PLM Software www.siemens.com/plm

Autor: Robert Przybylski