Coraz częściej od systemów szybkiego prototypowania wymaga się, aby tworzone za ich pomocą części były wytrzymałe, dokładne i funkcjonalne. Czy jest to możliwe? Odpowiedzią są technologie łączące szybkie prototypowanie (rapid prototyping ? RP) z szybkim wytwarzaniem produktów (rapid manufacturing ? RM) ? Selektywne Spiekanie Laserem (SLS) oraz Selektywne Topienie Laserem (SLM)

W jednym z poprzednich artykułów wspomnieliśmy o stereolitografii wykorzystującej laser do polimeryzowania ciekłej żywicy epoksydowej. Laser podobnego typu został wykorzystany przez twórców technologii selektywnego spiekania i topienia różnych rodzajów proszków ? od poliamidowych, poprzez polistyrenowe aż do różnego rodzaju proszków metalowych.

Pierwszy system SLS przedstawiono w Stanach Zjednoczonych w 1992 roku. Został opracowany przez firmę DTM, którą wchłonęło 3D Systems (producent SLA). W tym samym czasie w nad systemami SLS pracowała niemiecka firma EOS GmbH. Do dzisiaj te dwie firmy wyznaczają standardy w technologiach spiekania proszków laserem i posiadają na rynku po kilkaset tego typu systemów.

Zasada budowania modeli w SLS jest połączeniem technologii SLA (stereolitografii) oraz 3DP (3D Printing). Plik STL zostaje podzielony przez oprogramowanie maszyny na bitmapy oraz warstwami wysyłany jest do urządzenia SLS. Na podstawę komory budowania nanoszona jest warstwa proszku, która od góry jest spajana wiązką lasera o mocy 30-100W wg przekazanej wcześniej bitmapy. Po spojeniu warstwy, nanoszona jest na nią kolejna i proces rozpoczyna się od początku. Podobnie jak w technologii 3DP podporą oraz elementem oddzielającym od siebie poszczególne części jest niespieczony proszek. Po wydrukowaniu model należy oczyścić z pozostałego proszku i część jest już gotowa do użycia. W zależności od rodzaju systemu selektywnego spiekania, najczęstsza grubość nanoszonej warstwy to 100 mikronów (0,1 mm). Pozwala ona na uzyskanie dokładności modeli rzędu 0,1-0,2mm, co jest dokładnością wystarczającą zarówno do tworzenia prototypów jak i jednostkowych wyrobów gotowych.

Obie firmy produkujące systemy SLS wykorzystują w nich różnego rodzaju materiały. Przeważają proszki poliamidowe ? czyste oraz z domieszkami włókna szklanego lub włókna węglowego. Można również korzystać z proszków bazujących na polistyrenach, które doskonale sprawdzają się jako masery do metody traconego modelu. Projektantów, którzy potrzebują wyglądu przypominającego metal zainteresuje proszek z dodatkiem aluminium. Wszystkie te proszki charakteryzują się bardzo dobrymi właściwościami mechanicznymi i fizycznymi, dzięki którym można z nich tworzyć nie tylko model testowy, ale także gotowy produkt używany jako wyrób końcowy. Przykładem tego są same systemy SLS ? niektóre części w systemach wydruku 3D zostały wykonane właśnie w technologiach SLS.

Systemy SLS wykorzystywane są praktycznie w każdej gałęzi przemysłu. Prototypy funkcjonalne, ergonomiczne, dopasowania ? to wszystko to ułamek zastosowań. Części tworzone za pomocą spiekania laserem wykorzystywane są w motoryzacji, lotnictwie, przemyśle opakowaniowym czy wzornictwie przemysłowym. Dzięki możliwości sterylizacji gotowego wyrobu, SLS zaczyna się rozpowszechniać także w medycynie ? jako części aparatury medycznej. Dodatkowo coraz więcej firm zaczyna wykorzystywać systemy SLS jako systemy produkcyjne dla krótkich serii gotowych wyrobów ? np. części do limitowanych serii samochodów (Jaguar) czy narzędzia do produkcji elementów filtracyjnych (Mahle). Możliwość stworzenia dowolnego kształtu predestynuje systemy SLS także do produkcji jednostkowych projektów designerskich ? np. torba na zakupy stworzona w procesie Freedom of Design (FOC) czy lampy tworzone przez projektantów współpracujących z firmą Materialise.

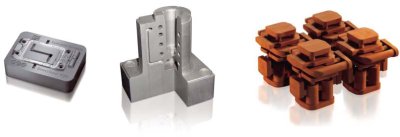

Bardzo szybko możliwość spiekania proszków poliamidowych rozbudziła apetyty na dalszy rozwój technologii z wykorzystaniem lasera. Producenci systemów zaczęli pracować nad możliwością spiekania proszków metalicznych. Zaowocowało to powstaniem kolejnej serii urządzeń oraz technologii zwanej DMLS ? Direct Metal Laser Sintering. Na rynek dostawców maszyn wkroczyła europejska grupa MCP-Hek, stanowiąca konkurencję dla już istniejących 3D Systems oraz EOS GmbH. Wszyscy producenci wykorzystują jednak tą samą technologię topienia określonych cząsteczek proszku metalowego za pomocą lasera o większej mocy (100-400W). Zasada budowania modeli jest taka sama jak w przypadku SLS ? model podany w formacie STL jest dzielony na bitmapy i wysyłany warstwami do urządzenia. Za pomocą specjalnej rolki nakładana jest warstwa proszku, na którą od góry skierowany jest laser. Po stopieniu odpowiednich cząsteczek nakładana jest kolejna warstwa proszku i proces powtarzany jest od nowa. Różnicą jest tutaj konieczność przygotowywania stałych podpór ? ponieważ modele tworzone w metalach są ciężkie, ?luźny? proszek mógłby ich nie utrzymać i mogłoby dojść do uszkodzenia tworzonego modelu. Dlatego też podczas przygotowania pliku do budowania należy utworzyć siatkę podpór, która będzie stanowiła oparcie dla tworzonego modelu. Po zakończeniu budowania modelu siatka ta jest odłamywana lub odcinana od modelu i część jest gotowa do użycia. W zależności od rodzaju proszku nanoszona warstwa ma grubość 20-75 mikronów, co pozwala na stworzenie modelu o gęstości ponad 99% oraz dokładności rzędu 0,1mm. Tak dokładne parametry pozwalają na bardzo szeroki zakres stosowania systemów wykorzystujących DMLS.

Teoretycznie materiałem używanym w technologiach spiekania laserem może być każdy metal, który da się sproszkować. Obecnie na rynku jest kilkanaście proszków dostosowanych do DMLS ? od zwykłych proszków metalowych, poprzez stal nierdzewną aż do proszków tytanowych czystych oraz z domieszkami. W zastosowaniach ogólnych najczęściej wykorzystywane są stale nierdzewne oraz stopy różnych metali (np. kobaltu z chromem). Dla zastosowań medycznych opracowano i wdrożono możliwość topienia czystego tytanu, dzięki czemu można tworzyć np. implanty.

Tak jak wspomniano wcześniej, zakres zastosowań spiekanych czy też topionych metali jest bardzo szeroki. Rzadko części tworzone tą technologią używane są jako prototypy ? najczęstszym zastosowaniem jest tworzenie części do maszyn, różnego rodzaju form wtryskowych czy też wyrobów gotowych. Dzięki dużej wytrzymałości powstałe części znajdują zastosowanie głównie w przemyśle motoryzacyjnym i lotniczym. Wykorzystywane są również jako systemy do tworzenia skomplikowanych form wtryskowych od razu z systemami chłodzenia ? proces przygotowania i dokładność formy jest o wiele atrakcyjniejsza niż przy wykorzystaniu standardowych metod (skrócenie czasu i oszczędność kosztów). Podobnie jak przy SLS, systemy wykorzystywane są we wzornictwie artystycznym.

Coraz częściej systemy spiekania i topienia proszków metalicznych dzięki zastosowaniu tytanu używane są w medycynie do przygotowywania implantów, części kości czy też koronek na zęby. Przyspiesza to operację wszczepienia implantu oraz daje gwarancję, iż wytworzona część będzie idealnie dopasowana do potrzeb pacjenta. Zapewnia to także powtarzalność w przypadku konieczności wymiany implantu na nowy (możliwość archiwizacji pliku).

Spiekanie laserem proszków poliamidowych oraz metalowych to nie koniec wykorzystania lasera w technologiach RP. Nowym ? choć jeszcze niezbyt popularnym w Polsce ? zastosowaniem jest tworzenie form odlewniczych. Specjalnie opracowane piaski odlewnicze mogą być wykorzystywane do tworzenia rdzeni oraz form odlewniczych praktycznie do każdego rodzaju metali. Dokładność wymiarowa na poziomie 0,3mm pozwala na szybkie i atrakcyjne cenowo wytwarzanie skomplikowanych form. Technologia jest idealna do tworzenia narzędzi do małych serii prototypowych oraz produkcyjnych a także do wykonywania różnego rodzaju studiów przypadku i studiów patentowych.

Od roku 1986, kiedy to Charles Hull zaobserwował zjawisko polimeryzacji żywic za pomocą wiązki lasera, jego odkrycie przyczyniło się nie tylko do narodzin technologii stereolitografii, ale także dało impuls do powstania kolejnych metod spiekania i stapiania różnych sproszkowanych materiałów. Odkrycie to znacznie usprawniło proces projektowania, testowania oraz wprowadzania nowych produktów na rynek i stało się doskonałym sposobem na udoskonalanie procesów produkcyjnych. Jednak SLS to nie jedyny sposób wykorzystania tworzyw sztucznych w technologiach szybkiego prototypowania. Ale o tym w kolejnym odcinku.

Katarzyna Chojnowska

Dział Szybkiego Prototypowania

BIBUS MENOS Sp. z o.o.