Od pomysłu po gotową wizualizację w tydzień, czyli zastosowanie technologii 3D Printing w modelowaniu przestrzennym

Proszę wyobrazić sobie sytuację, że mamy tylko tydzień na przygotowanie gotowej makiety osiedla, zakładu produkcyjnego bądź innego obiektu. Zleceniodawca dał nam projekt w pliku 3D, do tego mamy rysunek płaski. Zaczynamy się zastanawiać z czego wykonać ściany, maszyny, budynki czy wizualizację ludzi. Tydzień to za mało czasu, aby wszystko wykonać, posklejać, pomalować i dopasować do siebie. Rozwiązaniem może być szybkie prototypowanie a w szczególności technologia 3D Printing (3DP), przy użyciu której będziemy w stanie w krótkim czasie stworzyć kolorową makietę, dzięki czemu zrealizujemy zlecenie i usatysfakcjonujemy naszego zleceniodawcę wykazując się pełnym profesjonalizmem.

Zgodnie z zapowiedzią z poprzedniego artykułu z cyklu ?Potencjał rynku Rapid Prototyping?, w niniejszym wydaniu skupimy się na jedynej obecnie technologii szybkiego prototypowania umożliwiającej tworzenie wielokolorowych (w 24 bitowej skali RGB) modeli prototypowych. Od lat 90. XX wieku prym wiedzie tutaj amerykańska firma Z-Corporation. Opatentowała ona nowatorską technologię spajania proszków gipsowych i celulozowych specjalnymi lepiszczami oraz dozowania koloru przy użyciu zwykłych głowic do drukarek atramentowych.

Technologia 3DP zalicza się do technologii przyrostowych. Model jest budowany poprzez naprzemienne nakładanie warstwy proszku oraz lepiszcza z kolorem. Proces jest powtarzany aż do stworzenia całego modelu. Ponieważ podczas wydruku proszek jest nanoszony na cały obszar komory wydruku, a nie jedynie w wybrane miejsca, po wydrukowaniu należy model delikatnie wyjąć z niezwiązanego proszku i oczyścić sprężonym powietrzem. Następnie tak oczyszczony model możemy wykończyć na kilka sposobów w zależności od właściwości, które chcemy uzyskać, nasączając go żywicą epoksydową bądź elastomerem.

Dzięki wypełnianiu całej komory proszkiem, możliwe jest budowanie kilku lub nawet kilkunastu prototypów w jednym procesie, co czyni 3DP jedną z bardziej wydajnych technologii. Warstwy proszku oddzielają od siebie poszczególne wydruki i zapewniają, iż modele nie złączą się podczas procesu wydruku. 3DP należy także do najszybszych obecnie metod budowania prototypów ? prędkość to 2-4 warstwy na minutę. Szybkość budowania zależy od ilości budowanych modeli ? im więcej jest nakładanego lepiszcza na warstwę, tym drukarka pracuje wolniej, im mniej ? tym głowica szybciej porusza się po komorze.

Firma Z-Corporation proponuje obecnie trzy różne typy systemów szybkiego prototypowania ? Z310 Plus, Z450 oraz Spectrum Z510. Jak w każdej technologii, systemy te różnią się między sobą głównie wielkością komory oraz rodzajem stosowanych proszków. Dwa pierwsze mogą budować modele do wielkości 200x250x200 mm przy rozdzielczości 300x450dpi. Spectrum Z510 to komora o pojemności 250x350x200mm i rozdzielczości 600x540dpi. Różny jest także zakres stosowanych materiałów ? od pięciu w Z310 poprzez jeden w Z450 do czterech w Z510. Dodatkową różnicą jest kolor ? o ile system Z310 jest systemem monochromatycznym, w systemach Z450 oraz Z510 zastosowano specjalny sposób podawania kolorów, dzięki czemu możemy korzystać z pełnej 24 bitowej gamy kolorów.

Materiały stosowane w technologii 3DP to różnego rodzaju proszki gipsowe i celulozowe spajane specjalnym lepiszczem. Wśród dostępnych materiałów znajdują się tzw. proszki ogólnego zastosowania (zp130, zp131 oraz zp140), proszek do elementów elastycznych (zp15e) oraz dwa rodzaje proszków odlewniczych (zp14 oraz ZCast). Proszki ogólnego zastosowania to proszki wykorzystywane przy budowie modeli wizualizacyjnych, FEM, obudów itp. W połączeniu z infiltratorami tworzą solidny model, który może być wykorzystywany podczas dalszych prac projektowych lub testowych. Ciekawostką jest proszek zp140, który nie wymaga stosowania chemicznych infiltratorów, ponieważ utwardza się w wodzie ? co znacznie przyspiesza przygotowanie gotowego prototypu. Proszek zp15e to proszek przeznaczony do stosowania z elastomerem nadającym mu właściwości elastyczne. Warte zainteresowania są natomiast proszki odlewnicze ? zp14 oraz ZCast. Są to proszki umożliwiające tworzenie gotowych modeli do zastosowania w technologii traconego materiału (zp14) bądź do tworzenia jednorazowych form odlewniczych (ZCast). Grubość nanoszonej warstwy zależna jest od zastosowanego proszku i wynosi od 0,089 do 0,203mm w przypadku Z310 i Z510 oraz od 0,089 do 0,102mm w Z450.

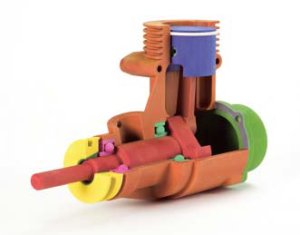

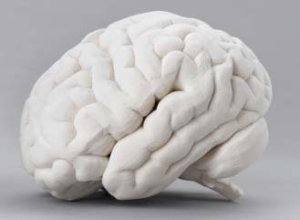

Zastosowań opisywanej technologii jest bardzo wiele. Dzięki łatwości obsługi oraz niskim kosztom początkowym, technologię 3DP można spotkać nie tylko w firmach projektowych, ale także na uczelniach. Dzięki możliwości drukowania w kolorze systemy 3DP wspaniale sprawdzają się we wszelkiego rodzaju wizualizacjach. Makiety, opakowania, wizualizacje FEM, obudowy, wizualizacje terenu ? to najczęstsze elementy tworzone w tej technologii. Coraz częściej po kolorowe wydruki sięgają muzea, które planują wykonać kopię istniejącej rzeźby czy innego obiektu muzealnego. Zdarza się także tworzenie modeli medycznych ? dzięki zastosowaniu koloru łatwo można oznaczyć interesujące lekarza czy też studenta elementy ludzkiego czy zwierzęcego organu. Należy tutaj także zwrócić uwagę na łatwość obróbki powstałych modeli ? można je dodatkowo woskować w celu nadania głębi koloru, można szlifować, szpachlować czy lakierować. Modele te bardzo dobrze się kleją, więc przy większych obiektach można podzielić model na części i potem go skleić.

Opisywane wcześniej proszki odlewnicze znajdują zastosowanie wszędzie tam, gdzie zbyt czasochłonne i kosztowne byłoby wykonywanie form odlewniczych. Przy użyciu ZCast można wykonać formę do odlewów metali nieżelaznych trzema metodami ? tworzenie całościowej formy i/lub rdzenia, metodą skorupową lub metodą mieszaną. Odlew, który później powstaje ma dobrą jakość powierzchni (Ra5 ? Ra10 bez obróbki) i nie wymaga długotrwałej obróbki. Proszek zp14 natomiast służy do tworzenia modeli do metody traconego materiału. Zamiast długotrwałego procesu tworzenia modelu mastera, potem formy silikonowej i dopiero wtedy modelu woskowego, można przy użyciu systemu Z310 wykonać od razu model gotowy do wypalania. Prototyp ten ulegnie wypaleniu podczas tworzenia formy ceramicznej i pozostawi ok. 1% popiołu, który można później usunąć sprężonym powietrzem.

Praktycznie od jej powstania, technologia 3DP jest obecna w wielu gałęziach przemysłu. Stosowana m.in. przez Motorolę, Forda czy też polskiego Leoparda stanowi doskonałe uzupełnienie procesu projektowania i konstruowania nowych obiektów. Wykorzystywana jest także w działach marketingu w celu przeprowadzenia np. badań rynku. Coraz częściej korzystają z niej architekci oraz osoby zajmujące się usługowo wzornictwem przemysłowym.

Bardzo często zdarza się, iż przy niektórych projektach niezbędny jest prototyp wykonany z materiału jak najbardziej zbliżonego właściwościami do stosowanych tworzyw sztucznych. Do niedawna można było takie właściwości uzyskać jedynie przy zastosowaniu technologii wtrysku, co było czasochłonne i kosztowne. Rozwój technologii szybkiego prototypowania odpowiedział i na to zapotrzebowanie, oferując prototypowanie przy wykorzystaniu tworzyw sztucznych i metali, o czym przeczytają Państwo w kolejnym odcinku cyklu ?Potencjał rynku Rapid Prototyping? .

Katarzyna Chojnowska

Dział Szybkiego Prototypowania

BIBUS MENOS Sp. z o.o.