W dzisiejszej technologii montażu coraz większą rolę odgrywają różnego rodzaju płyny, przed którymi stawia się r ozmaite zadania. W niektórych obszarach konkurują skutecznie z mechanicznymi łącznikami. Spróbujmy przyjrzeć się temu zagadnieniu nieco dokładniej…

ozmaite zadania. W niektórych obszarach konkurują skutecznie z mechanicznymi łącznikami. Spróbujmy przyjrzeć się temu zagadnieniu nieco dokładniej…

Wydaje się, że techniki montażu do których zaliczają się kleje, uszczelniacze, pasty (w tym lutownicze), smary czy oleje nie mają wielu zwolenników wśród inżynierów mechaników. Jednak to one stanowią niejednokrotnie o przewadze konkurencyjnej produktu końcowego. Coraz częściej bowiem kluczowymi cechami podzespołów montowanych na nowoczesnych liniach są np.:

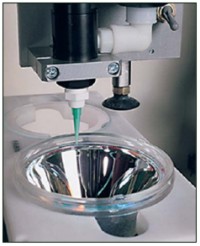

KLEJENIE reflektorów pozwala

wyeliminować zatrzaski, śruby itp

-

szczelność ? np. określony stopień IP,

-

estetyka ? minimalizacja widoczności złącza,

-

wydłużenie okresu bezawaryjnego działania podzespołu,

-

pojawienie się nowych rodzajów materiałów,

-

obniżenie ciężaru podzespołu,

-

zwiększenie sztywności,

-

obniżenie ogólnego kosztu produkcji wyrobu.

Na pierwszy rzut oka może się wydawać, iż niektóre z powyższych celów są… sprzeczne. Na przykład wzrost oczekiwanej jakości wyrobu z jednoczesnym obniżeniem kosztów jego wytwarzania przeciętnemu inżynierowi mechanikowi kojarzy się ze zmniejszeniem tolerancji wymiarów, zwiększeniem jakości powierzchni, lepszymi materiałami, a to oznacza KOSZTY.

Zastosowanie płynów montażowych otwiera nowe możliwości i godzi często sprzeczne założenia konstrukcyjne. Jednak wymaga to innego podejścia i zmiany sposobu myślenia. Może dlatego w swojej praktyce zawodowej najczęściej spotykam się z płynami montażowymi w konstrukcjach i projektach amerykańskich, francuskich, niemieckich itp. Producenci bazujący na projektach polskich wydają się preferować łączenia mechaniczne, które być może są bliższe ich sercu. Jednocześnie polskie konstrukcje z trudem walczą z nowocześniejszymi, zgrabniejszymi, a na dodatek ? tańszymi rozwiązaniami.

Dla zilustrowania zagadnienia spróbujmy się przyjrzeć następującym przykładom:

Uszczelka mechaniczna kontra uszczelka płynna

Porównajmy dwa rozwiązania często spotykanego elementu. Niech będzie to dwuczęściowa obudowa jakiegokolwiek urządzenia, wykonana z tworzywa lub blachy. Porównanie obu sposobów wskaże nam, które wspólne obszary możemy poddać analizie (Tabela 1.).

|

Rozwiązanie |

dotychczasowe |

współczesne |

|

Sposób łączenia |

skręcanie śrubami ? ilość śrub ?typowa? |

skręcanie śrubami lub klejenie, ilość śrub zredukowana |

|

Sposób uszczelnienia |

uszczelka kształtowa, wycinana pod wymiar, lub sznur typu O-ring w rowku |

uszczelka płynna, silikonowa, lub poliuretanowa (pianka), formowana na miejscu |

|

Stopień uszczelnienia |

IP 65 (osiągnięty z trudem) |

IP 67 (osiągnięty bez trudu) |

|

Jakość wykonania |

dokładnie pasowane części |

rozluźnione tolerancje części |

|

Koszty do rozważenia |

|

|

|

Oszczędności |

|

|

Nitowanie kontra klejenie

Nitowanie jest ciągle stosowane ze względu na niski koszt nitów i prostotę operacji. Tabela 2 przedstawia porównanie nitowania z klejeniem:

|

Nitowanie |

Klejenie |

|

Zalety |

|

|

|

|

Wady |

|

|

|

Tabela 2.

Jak widać od razu założyliśmy, że technologia łączenia oparta na płynach montażowych wiąże się z zastosowaniem odpowiednich urządzeń dozujących. Nie da się ukryć, że samo wdrożenie płynów nie załatwi wszystkiego. Płyny montażowe dopiero z urządzeniami dozującymi pozwalają na uzyskanie pełnego zestawu korzyści jak:

-

zredukowane zużycie materiału,

-

redukcja braków i odpadów,

-

zwiększenie wydajności przez eliminację dodatkowych operacji mieszania, ważenia, czyszczenia po nakładaniu,

-

eliminacja bezpośredniego kontaktu pracownika z chemikaliami,

-

krótsze, szybsze szkolenie pracowników,

-

mniejsze ryzyko popełnienia błędów…

Dlatego wdrażając technologie oparte na zastosowaniu płynów montażowych, warto rozważyć zagadnienie kompleksowo i od razu zaangażować do konsultacji nie tylko dostawcę kleju czy smaru, ale również specjalistę potrafiącego precyzyjnie zadozować bardzo kosztowne czasem produkty.

Autor jest prezesem firmy AMB Technic

Autor: TEKST: MAREK BERNACIAK