Nowe mikrokulki 3M poprawiają charakterystyki przepływu

Termoplastyczny elastomer i polieteroeteroketon (PEEK) debiutują w nowych zastosowaniach

Liczba zastosowań formowanych tworzyw sztucznych cały czas rośnie, dzięki ulepszonym właściwościom i poprawionej możliwości formowania tych materiałów. Nowe, szklane mikrokulki są o 40 procent mocniejsze, mimo że ich wielkość jest o połowę mniejsza niż we wcześniejszej wersji tego produktu. Szklane bąbelki można stosować, gdzie to możliwe, do zastąpienia włókna szklanego lub wypełniaczy przy jednoczesnym poprawieniu reologii plastycznego związku. Warto także wspomnieć o nowym, istotnym zastosowaniu wysokotemperaturowego tworzywa w przemyśle lotniczym, w którym zastępuje ono aluminium w celu wyprodukowania lekkiego samolotu.

Zalety PEEK

Waga odgrywała ważną rolę, gdy zdecydowano, że aluminium zostanie zastąpione przez polieteroeteroketon (PEEK) w konstrukcji kołpaków zakrywających nowy system  monitorowania ciśnienia w oponach podwozia Boeinga 777. – Dzięki zastosowaniu polimeru Victrex PEEK, każdy kołpak waży mniej niż 7 kG – twierdzi Jeff Tonn, projektant w firmie Crane Aerospace & Electronics. – Z 14 kołami przypadającymi na samolot, redukcja ciężaru jest znaczna –. System monitorowania opon w Boeingu 777 ma zapewniać odpowiednie ciśnienie w oponach przy starcie i lądowaniu. W kołpaku znajduje się kanał, dzięki któremu zamontowany na obręczy czujnik ciśnienia może komunikować się z systemem pokładowym, dostarczając w czasie rzeczywistym danych do kabiny pilotów.

monitorowania ciśnienia w oponach podwozia Boeinga 777. – Dzięki zastosowaniu polimeru Victrex PEEK, każdy kołpak waży mniej niż 7 kG – twierdzi Jeff Tonn, projektant w firmie Crane Aerospace & Electronics. – Z 14 kołami przypadającymi na samolot, redukcja ciężaru jest znaczna –. System monitorowania opon w Boeingu 777 ma zapewniać odpowiednie ciśnienie w oponach przy starcie i lądowaniu. W kołpaku znajduje się kanał, dzięki któremu zamontowany na obręczy czujnik ciśnienia może komunikować się z systemem pokładowym, dostarczając w czasie rzeczywistym danych do kabiny pilotów.

Maleńkie, szklane bąbelki

Maleńkie, szklane mikrokulki działają jak łożyska kulkowe, poprawiając zdolność płynięcia mas plastycznych i umożliwiając produkcję bardziej skomplikowanych elementów. Nowa mikrokulka o nazwie 3M Performance Additive iM30K jest pierwszą pustą w środku, szklaną mikrokulką w asortymencie szklanych bąbelków wytwarzanych przez 3M, które są w stanie wytrzymać wysokie wartości ciśnienia występujące w technologii łączenia termoplastycznego, formowania wtryskowego i wytłaczania, stosowanej w przemyśle tworzyw sztucznych. Nowa mikrokulka, wykonana ze szkła borokrzemianowego, jest nierozpuszczalna w wodzie, stabilna chemicznie i zawiera małą ilość alkaliów. Jest o 40 procent bardziej wytrzymała niż  wcześniejsze typy najlepszej jakości wysokowytrzymałych szklanych mikrokulek wytwarzanych przez 3M, będąc jednocześnie o połowę mniejsza – jej średnica wynosi zaledwie 17 μm. Odporność na zgniatanie izostatyczne nowej mikrokulki wynosi 2.000 bar (200 MPa).

wcześniejsze typy najlepszej jakości wysokowytrzymałych szklanych mikrokulek wytwarzanych przez 3M, będąc jednocześnie o połowę mniejsza – jej średnica wynosi zaledwie 17 μm. Odporność na zgniatanie izostatyczne nowej mikrokulki wynosi 2.000 bar (200 MPa).

Zalewane odpowietrzniki

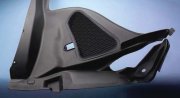

Termoplastyczny elastomer wykorzystywany jest do produkcji uszczelek odpowietrzników montowanych w podszybiu w dwóch typach samochodów marki Peugeot. Powodem tego jest niezwykłe połączenie gumopodobnych właściwości mechanicznych oraz odporności na działanie warunków atmosferycznych. Umieszczony  między przednią szybą a przedziałem silnikowym otwór wentylacyjny, rozciągający się na całą szerokość pojazdu sprawia, że świeże powietrze może przenikać z zewnątrz do wnętrza pojazdu. W samochodach z serii Peugeot 207 i 307, wykonane z elastomeru termoplastycznego Tekron uszczelki o długości do 1,5 metra są formowane (nalewane) na podłoże odpowietrznika ze wzmocnionego szkłem polipropylenu. Nalewanie jest częścią pojedynczego cyklu formowania trzyczęściowego elementu, składającego się z polipropylenowego (PP) podłoża strukturalnego, uszczelki z Tekronu oraz zabudowanego na stałe wziernika, przez który można sprawdzić numer nadwozia pojazdu.

między przednią szybą a przedziałem silnikowym otwór wentylacyjny, rozciągający się na całą szerokość pojazdu sprawia, że świeże powietrze może przenikać z zewnątrz do wnętrza pojazdu. W samochodach z serii Peugeot 207 i 307, wykonane z elastomeru termoplastycznego Tekron uszczelki o długości do 1,5 metra są formowane (nalewane) na podłoże odpowietrznika ze wzmocnionego szkłem polipropylenu. Nalewanie jest częścią pojedynczego cyklu formowania trzyczęściowego elementu, składającego się z polipropylenowego (PP) podłoża strukturalnego, uszczelki z Tekronu oraz zabudowanego na stałe wziernika, przez który można sprawdzić numer nadwozia pojazdu.