Cyfrowi ludzie pomagają firmom ocenić czynniki ergonomii i bezpieczeństwa we wcześniejszej fazie procesu projektowania.

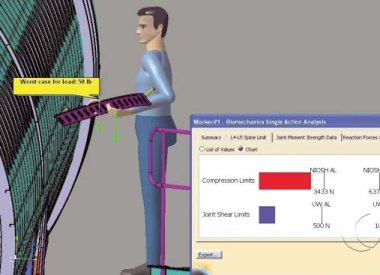

Santos, opracowywany na University of Iowa, jest wiernym, biomechanicznym modelem ciała ludzkiego.

Jack pracuje w firmie Ford przy linii produkcyjnej, testując gniazda produkcyjne pod kątem potencjalnych zagrożeń dla bezpieczeństwa lub problemów natury ergonomicznej, jak konieczność przyjmowania niewygodnej pozycji lub zespoły trudne do instalacji. Jack nie jest jednak zwykłym pracownikiem produkcyjnym. Jest cyfrowym człowiekiem, a oprócz tego kluczowym elementem wirtualnych, trójwymiarowych narzędzi używanych przez firmę Ford, które umożliwiają temu motoryzacyjnemu gigantowi ocenę możliwości wytworzenia danego produktu oraz usuwanie problemów związanych z bezpieczeństwem ? na długo przed pojawieniem się fizycznych prototypów.

Jack, stworzony przez Siemens PLM Solutions, jest członkiem rozrastającej się klasy aplikacji służących do modelowania ludzkiego ciała, które pomagają firmom symulować ludzkie zachowania względem projektów produktów lub działań produkcyjnych w nadziei, że uda się wykryć problemy na wczesnym etapie cyklu projektowego. Wprowadzanie zmian nie jest wtedy jeszcze tak kosztowne. Firmy działające w branżach takich, jak przemysł motoryzacyjny, lotniczy i kosmonautyczny oraz maszyny produkcyjne wykorzystują te narzędzia, na początku po to, by projektować operacje montażowe w celu zmniejszenia występującego u robotników zmęczenia i kontuzji spowodowanych wysiłkiem (wiążą się z wykonywaniem powtarzających się czynności). Oprogramowanie, które można zakupić od firm takich, jak Siemens PLM Software, Dassault Systemes oraz NexGen Ergonomics, a także prawnie zastrzeżone funkcje, opracowywane przez dużych producentów OEM oraz uniwersyteckie laboratoria badawcze, są także wykorzystywane w projektowaniu produktów do oceny czynników ergonomii i bezpieczeństwa człowieka ? na przykład kabiny ciągnika lub deski rozdzielczej samochodu. W miarę, jak cyfrowe modele człowieka ewoluują, by być bardziej wierne oryginałowi pod względem anatomicznym, firmy ? w tym większość ważniejszych producentów samochodów ? starają się pójść o krok dalej i wykorzystać te narzędzia zamiast manekinów do bardziej realistycznych testów zderzeniowych.

Cele, dla których symuluje się ludzkie potrzeby związane z ergonomią i bezpieczeństwem, są bardzo zbliżone do tych, dla których wykonuje się cyfrowe makiety do testowania projektów pod kątem aerodynamiki lub trwałości. Obniża to koszty dzięki wykryciu i usunięciu potencjalnych problemów, jakie mogłyby wystąpić we wcześniejszym etapie procesu projektowania, a także zmniejsza liczbę niezbędnych do wykonania przeróbek projektu. Oprócz tego, modelowanie ciała ludzkiego gwarantuje powstawanie bezpieczniejszych, bardziej użytecznych produktów i przestrzeni roboczych, zwłaszcza, jeśli spojrzy się na to jako rozszerzenie praktyk modelowania trójwymiarowego i wspomaganego komputerowo (CAE), jakie stosuje się obecnie.

Tak samo jak cała koncepcja CAE polega na tym, żeby nie wydawać pieniędzy na budowę prototypów po to, by przekonać się, jak pracuje operator dźwigu lub ciągnika ? teraz operatorzy pracują w kabinie pojazdu od sześciu do ośmiu godzin dziennie, a my symulujemy ich ruchy ? stwierdza Alain Iung, wiceprezes ds. marketingu w firmie Tecnomatix pracującej dla Siemens PLM Software. Umieszczenie w tej pętli modelu prawdziwej osoby zwiększa wierność symulacji, można zobaczyć, jak będzie ona obsługiwać maszynę lub czy przeżyje w razie nieszczęśliwego wypadku.

Wirtualny prototyp

Firma Ford uważa na przykład, że wirtualne prace nad ergonomią wyeliminowały znaczną liczbę wypadków przy pracy. W roku 2003 firma Ford skorzystała z tych doświadczeń przy projektowaniu zestawu narzędzi inżynierskich i zwiększyła także wyniki jakościowe tego producenta samochodów. W zeszłym roku w USA wzrosły one nawet o 11 procent w porównaniu ze średnią w tej branży wynoszącą 2 procent ? jak wynika z badania Global Quality Research System przeprowadzonego w roku 2007 przez FDA Group dla Forda.

W przeszłości Ford budował prototyp pojazdu, a specjaliści ds. ergonomii spędzali długie godziny w hali produkcyjnej, przyglądając się, w jaki sposób robotnicy pracują przy procesie montażowym, identyfikując ?wąskie gardła?, takie jak konieczność przyjmowania niewygodnej pozycji lub elementy trudne w montażu. Na podstawie obserwacji ?prawdziwych? robotników, specjaliści dokonywali obliczeń i wyciągali wnioski na temat kwestii bezpieczeństwa związanych z kontuzjami pleców lub obrażeniami powstającymi na skutek zmęczenia. Myśląc w kategoriach projektu pojazdu, to już dość późno, gdy trzeba wrócić do projektanta czy technologa i powiedzieć im, że trzeba wprowadzić zmiany w projekcie – twierdzi Allison Stephens, specjalista ds. technicznych w dziedzinie ergonomii montażu w firmie Ford. Teraz, jako część procesu projektowania, inżynierowie mają element ludzki, na którym mogą opierać swoje decyzje, zamiast zajmować się czynnikami ludzkimi na samym końcu.

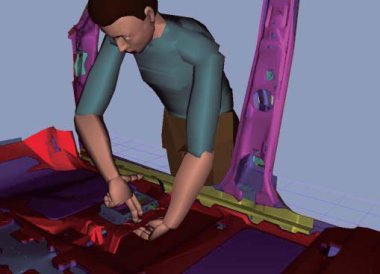

Używając Jacka, wraz z innym oprogramowaniem służącym do modelowania ciała ludzkiego, Ford zazwyczaj konstruuje wirtualny prototyp na długo przed wyprodukowaniem jakichkolwiek elementów fizycznych, skonstruowaniem pojazdu prototypowego czy skonfigurowaniem oprzyrządowania albo stacji roboczych. Cyfrowy ?Jack? (lub cyfrowa ?Jill? – żeński odpowiednik Jacka) składa pojazdy na zajmującym całą ścianę ekranie, podczas gdy zespół programowy ocenia możliwość wytworzenia danego produktu, a także sekwencje montażowe. Czasem na podstawie tej oceny wprowadzane są zmiany w projekcie pojazdu. Na przykład specyfikacja projektowa, według której w centralnej części dachu jednego z modeli Forda miała zostać zainstalowana antena satelitarna. Została ona zmodyfikowana, gdy wirtualny prototyp wykazał, że niżsi operatorzy pracujący przy produkcji będą mieli problemy z instalacją anteny. Od kiedy element ludzki stał się częścią modelu wirtualnego, Ford odnotował znaczną poprawę w dziedzinie bezpieczeństwa ? stwierdza Stephens ? w tym 80-procentowy spadek liczby obrażeń związanych z ergonomią w jednym tylko zakładzie.

Bezpieczeństwo to kwestia numer jeden dla firm zainteresowanych wykorzystywaniem modelu Santos do testowania procesów montażowych w wirtualnym świecie.

Firma Caterpillar także zatrudnia Jacka, wykorzystując oprogramowanie do oceny czynników ludzkich podczas projektowania nowych systemów kabin dla ciągników – twierdzi Bernie Meegan, kierownik programu ds. badań nad ergonomicznymi urządzeniami. Trójwymiarowy model systemu, zaprojektowany przy pomocy narzędzia CAD ProEngineer firmy PTC, wprowadzany jest do środowiska, w którym działa Jack, zaś cyfrowy pracownik wykorzystywany jest do kontroli czynników ergonomicznych, takich jak widoczność lub to, czy operatorzy o różnej budowie ciała mogą wygodnie dosięgnąć urządzeń sterujących. Korzyścią wynikającą z przeprowadzania tego w środowisku wirtualnym jest to, że oceny dokonuje się przed wydaniem pieniędzy na zaprojektowanie kawałka żelaza – dodaje Meegan. W ten sposób eliminuje się wiele problemów związanych z umiejscowieniem urządzeń sterujących oraz możliwością regulacji, zanim pierwszy element produktu zostanie fizycznie zaprojektowany. Zmniejsza to koszty i liczbę poprawek w cyklu projektowym i pozwala opracowywać rozsądne z ergonomicznego punktu widzenia i bezpieczniejsze produkty.

Docelowo, zespół Caterpillar chciałby modelować i oceniać systemy całkowicie w świecie wirtualnym. W przeszłości zbudowalibyśmy pierwszy ciągnik, przeprowadzili wszystkie testy, a następnie testowali różne poprawki mające na celu zwiększenie bezpieczeństwa i wprowadzanie zmian w wyposażeniu. To umożliwi nam dokonanie wszystkich zmian w środowisku wirtualnym i wykorzystanie fizycznego ciągnika tylko do weryfikacji modelu ? nadmienia Meegan.

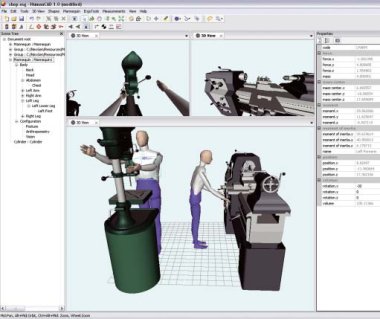

HumanCAD firmy NexGen Ergonomics pomaga inżynierom uwzględniać czynniki ludzkie podczas projektowania rozmaitych produktów, od zmywarek do obrabiarek.

Caterpillar wraz z Fordem i innymi firmami przodującymi w dziedzinie wykorzystywania cyfrowych modeli ciała ludzkiego współpracują z uniwersytetami, by jeszcze bardziej rozwinąć tę technologię. Realizowany na University of Iowa projekt Santos, część programu badawczego ?Wirtualny Żołnierz? (Virtual Soldier Research Program) finansowanego przez armię USA, to cyfrowy człowiek piątej generacji, będący wiernym, biomechanicznym modelem osoby, aż do poziomu fizyki każdej kości i mięśnia. W przeciwieństwie do wielu istniejących programów cyfrowego modelowania ciała ludzkiego, które są statyczne, Santon wykorzystuje metody mechaniki predykatywnej, więc będzie precyzyjnie obliczać chód, bieg lub inne typy ruchu na cyfrowym modelu człowieka, gdy poda mu się zmienne, takie jak wymiary ciała, wytrzymałość i waga ? twierdzi Karim Abdel-Malek, dyrektor programu badawczego ?Wirtualny Żołnierz? oraz profesor na wydziale inżynierii biomedycznej i medycznej na University of Iowa.

Te możliwości pomogą firmie Caterpillar wziąć pod uwagę kwestie natury ergonomicznej, takie jak i występowanie zmęczenia i wpływ na mięśnie – twierdzi Meegan. To wyższy poziom wierności, który pomoże nam podejmować lepsze decyzje projektowe ? dodaje na temat programu Santos, który nadal znajduje się w fazie rozwoju. Stephens z Forda zgadza się z tym. Dzięki modelom takim jak Santos, uwzględniającym rzeczywiste czynniki ludzkie, takie jak skóra i ruchy stawów, w przeciwieństwie do sposobu działania robota, Ford może podejmować lepsze decyzje związane z bezpieczeństwem i ergonomią. Gdy przeprowadzasz analizę, by sprawdzić, czy można umieścić śruby mocujące na jakimś pojeździe, ważne jest, by [modele] miały paznokcie i żeby palce były tej samej wielkości, co u ludzi, po to, by inżynierowie mogli się przekonać, że śruby trzeba umieścić we wgłębieniach ? stwierdza. Dzięki temu nasze modele mogą coraz wierniej oddawać budowę ciała ludzkiego.

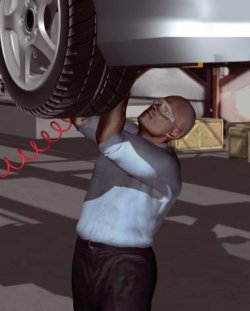

Jack, stworzony przez Siemens PLM Software, pomaga firmie Ford oceniać procesy montażu samochodów w wirtualnym, trójwymiarowym świecie.

Dzięki wykorzystaniu technologii DELMIA Human, gniazda robocze można zaprojektować tak, by do minimum zmniejszyć zmęczenie i urazy wśród robotników zatrudnionych przy produkcji.

Pominąwszy prace badawcze prowadzone na uniwersytetach, sprzedawcy oprogramowania pracują nad ewolucją możliwości modelowania cyfrowych ludzi. Na przykład firma Dassault, która w roku 1999 weszła w posiadanie technologii DELMIA Human w wyniku przejęcia SafeWorks, nadała wysoki priorytet łatwości użycia w ostatnich kilku wersjach swoich produktów. Na przykład aktualna wersja oprogramowania wyposażona jest w liczne przykłady pozycji rąk i ciała, takich jak klękanie lub wspinanie się, więc inżynierowie mogą z łatwością manipulować manekinami bez konieczności ich programowania. Możliwości oprogramowania zostały także rozszerzone, by ? oprócz pracy na stacji roboczej ? mogło ono pracować w wirtualnej rzeczywistości CAVE, co daje użytkownikom pełne rozwiązanie.

W roku 1999 raczej trudno było osobie zajmującej się inżynierią ergonomiczną zaprogramować wirtualnego manekina – twierdzi Julie Charland, kierownik ds. rozwiązań przemysłowych i doradca w dziedzinie ergonomii wirtualnej w Dassault. W roku 2008 sprawiliśmy, że stało się to łatwe.

Siemens PLM Software prowadzi podobne prace mające ułatwić wykorzystywanie Jacka, a także opracowuje dodatkowe narzędzia, by wypełnić lukę między światem wirtualnym, a fizycznym i sprawić, by model był wierniejszy ? opowiada Iung.

Ważniejsi producenci OEM działający w branży motoryzacyjnej także zmierzają do wprowadzenia technologii cyfrowego modelowania ciała ludzkiego na kolejny poziom zaawansowania. Dziewięciu producentów samochodów, w tym DaimlerChrysler, Ford, General Motors, Toyota Motor i Honda R&D, wraz z dwoma dostawcami, stworzyło Globalne Konsorcjum ds. Modeli Ciała Ludzkiego (Global Human Body Models Consortium), by połączyć środki przeznaczone na tworzenie modeli ludzkiego ciała w jeden program, którego celem jest doskonalenie technologii zabezpieczania przed skutkami wypadków. Konsorcjum planuje opracowanie pierwszych sześciu modeli ciała (mężczyźni i kobiety o masywnej, średniej i drobnej budowie) do marca 2011 roku za cenę do 18 milionów dolarów ? mówią przedstawiciele. Druga faza będzie obejmować modele osób dorosłych w dowolnym wieku i o dowolnej budowie ciała, po której nastąpi faza trzecia, skoncentrowana na opracowaniu modeli ciał dzieci.

Połączenie zasobów i skoncentrowanie się na wspólnej normie zagwarantuje stworzenie standardowego, nowoczesnego modelu wirtualnego, twierdzi Lou Carlin, dyrektor ds. bezpieczeństwa pojazdów i integracji struktury w firmie GM. Wierniejszy model ciała ludzkiego pomoże producentom samochodów uzyskać więcej szczegółowych informacji na temat obrażeń powstających podczas wypadków, a wirtualne symulacje pozwolą także GM przeprowadzać o wiele więcej testów zderzeniowych rocznie. Od roku 1991 GM przeprowadza rocznie około 400 testów zderzeniowych z wykorzystaniem barier. Od momentu, kiedy firma zaczęła stosować modelowanie cyfrowe podczas testów zderzeniowych, liczba ta wzrosła do ponad 8 000 symulacji zderzeń miesięcznie – mówi Carlin.

Opracowywana obecnie technologia cyfrowego modelowania ciała ludzkiego umożliwi także firmie GM i innym producentom sprawdzenie wpływu zderzeń na szersze spektrum użytkowników, w porównaniu ze standardowym zestawem manekinów wykorzystywanych podczas testów. Sprawny fizycznie osiemnastolatek odniesie inne obrażenia, niż osiemdziesięcioletnia staruszka ? dodaje. Dysponując takimi informacjami, będziemy mogli nie tylko przygotowywać projekty dla modeli o mocnej budowie ciała, ale także dostosowywać projekty do starzejącej się populacji. Cyfrowe modelowanie ciała ludzkiego jest naprawdę tym, co będzie poprawiać bezpieczeństwo pojazdów.

dn