Robotyka i inne innowacje technologiczne zapewniają większą dokładność oraz umożliwiają wytwarzanie części o dużych gabarytach dzięki zastosowaniu produkcji addytywnej.

Roboty w coraz większym stopniu ułatwiają produkcję addytywną, zwiększając wydajność, precyzję i rozmiar tworzonych części. Długoletni liderzy branży i początkujące firmy poprawiają wyniki produkcji addytywnej (druku 3D) za pomocą robotów. Dwie firmy, które wytwarzają jednoczęściowe elementy z pomocą robotów, to Arevo, start-up z Doliny Krzemowej, oraz Fanuc America. Inne firmy również wprowadzają innowacje w tej dziedzinie, pracując nad tworzeniem większych części i eliminacją słabych połączeń. Physik Instrumente (PI), niemiecka firma z siedzibą w Auburn, Massachusetts, wykonuje w swoich częściach otwory z dokładnością poniżej mikrometra, co z kolei pozwala producentom stosującym wytwarzanie addytywne na większą precyzję w procesach wytwarzania.

Maksymalizacja automatyzacji od samego początku

Arevo, uruchomione w 2013 roku jako start-up, opracowało bezpośrednią technologię cyfrową do tworzenia wytrzymałych i lekkich części na zamówienie dla wielu klientów. Wiener Mondesir, współzałożyciel i dyrektor ds. technologii (CTO) firmy z Doliny Krzemowej, opisał, w jaki sposób jego oprogramowanie Xplorator umożliwia tworzenie lekkich kompozytów z włókna węglowego. Jego partnerzy są zgodni, że ?oprogramowanie to naprawdę odblokuje wiele możliwości w zakresie tego, co jesteśmy w stanie zrobić, ponieważ może ono analizować rzeczywiste warunki obciążenia i projektować właściwą orientację włókien?. Xplorator otworzył drzwi do drugiego celu założycieli, którym było wyeliminowanie ręcznie tworzonych procedur. Musiał istnieć sposób na zrobienie tego w sposób zautomatyzowany, aby dać konstruktorowi swobodę działania ? mówi Mondesir. ? W 2014 roku niektóre patenty wygasały, a ruch ludzi kreatywnych przybierał na sile.

Następnym krokiem Arevo było znalezienie najlepszego sposobu na budowanie z wykorzystaniem oprogramowania modelującego. Druk 3D był kluczem do budowania struktur kompozytowych. Jeśli dostosujemy go za pomocą oprogramowania, będziemy w stanie zrozumieć, jak zorientować włókna i zbudować strukturę, która będzie w stanie sprostać wcześniej określonym właściwościom materiału lub części ? wyjaśnia Mondesir. ? Zbudowaliśmy więc maszynę, która to umożliwia. Najnowszą iteracją jest drukarka do włókien węglowych Aqua 2.

Trzecią ważną rzeczą dla rozwoju Arevo były materiały. Druk 3D był najpierw wykorzystywany do prototypów, teraz celem stało się drukowanie gotowych komponentów. Istnieje potrzeba zrozumienia, jak dana część będzie pracować w świecie rzeczywistym, jaką powinna cechować się jakością, powtarzalnością, dokładnością i tolerancją wymiarową ? mówi Mondesir. ? Musieliśmy rozwiązać problem procesu. Dla początkującego przedsiębiorcy było to spore wyzwanie. Byliśmy ambitni i zdecydowaliśmy, że chcemy kontrolować nasze przeznaczenie poprzez rozszerzenie projektu do produkcji.

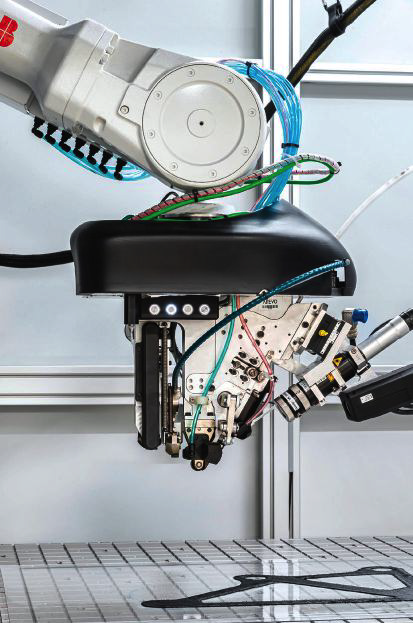

Kiedy Arevo stworzyło pierwsze prototypy, zaimplementowano roboty, aby zapewnić dostęp i możliwość orientacji w przestrzeni. Zastosowanie kompozytów z włókna węglowego skraca czas od powstania koncepcji do uzyskania funkcjonalnego produktu. Przemysłowy system druku 3D z włókien ciągłych może drukować części o objętości do jednego metra sześciennego.

Kluczowe zwycięstwa po drodze

Arevo przyjmuje od klientów zamówienia na części i kontynuuje rozwój nowych zastosowań dla kompozytów z włókna węglowego, organizując comiesięczne hackathony. Dzięki tym hackathonom opracowano dobrze przyjętą rakietę tenisową i meble z włókna węglowego. W ramach odrębnej inicjatywy Arevo opracowało w tym roku Superstrata ? rower z włókna węglowego. Jego rama to pojedynczy kawałek włókna węglowego zaprojektowany za pomocą Xploratora Arevo i wydrukowany na platformie Aqua. Każdy rower jest wykonywany na zamówienie, aby dostosować go do różnych długości kończyn i rozmiarów ciała użytkownika. Arevo rozszerza swoje możliwości druku ? oprócz pięciu maszyn Aqua, które ma na farmie w Milpitas w Kalifornii, zakupiło jeszcze 15 maszyn Aqua do nowej farmy w Wietnamie. Planuje się, że farma w Wietnamie rozrośnie się do 100 maszyn. Jest to prawdopodobnie jedyny kraj, który w czasie pandemii COVID-19 pozostaje otwarty i pędzi do przodu, a tak się składa, że nasz CEO jest właśnie stamtąd ? podkreśla Mondesir. Zwraca też uwagę, że szybkie projektowanie i zwrot są kluczowe: Jeśli jesteś w stanie poruszać się z taką prędkością, masz możliwość zmiany w locie. Jeśli coś nie działa, wprowadzasz zmianę i kontynuujesz. Automatyzacja umożliwia to wszystko.

Drut metalowy do produkcji addytywnej dużych części

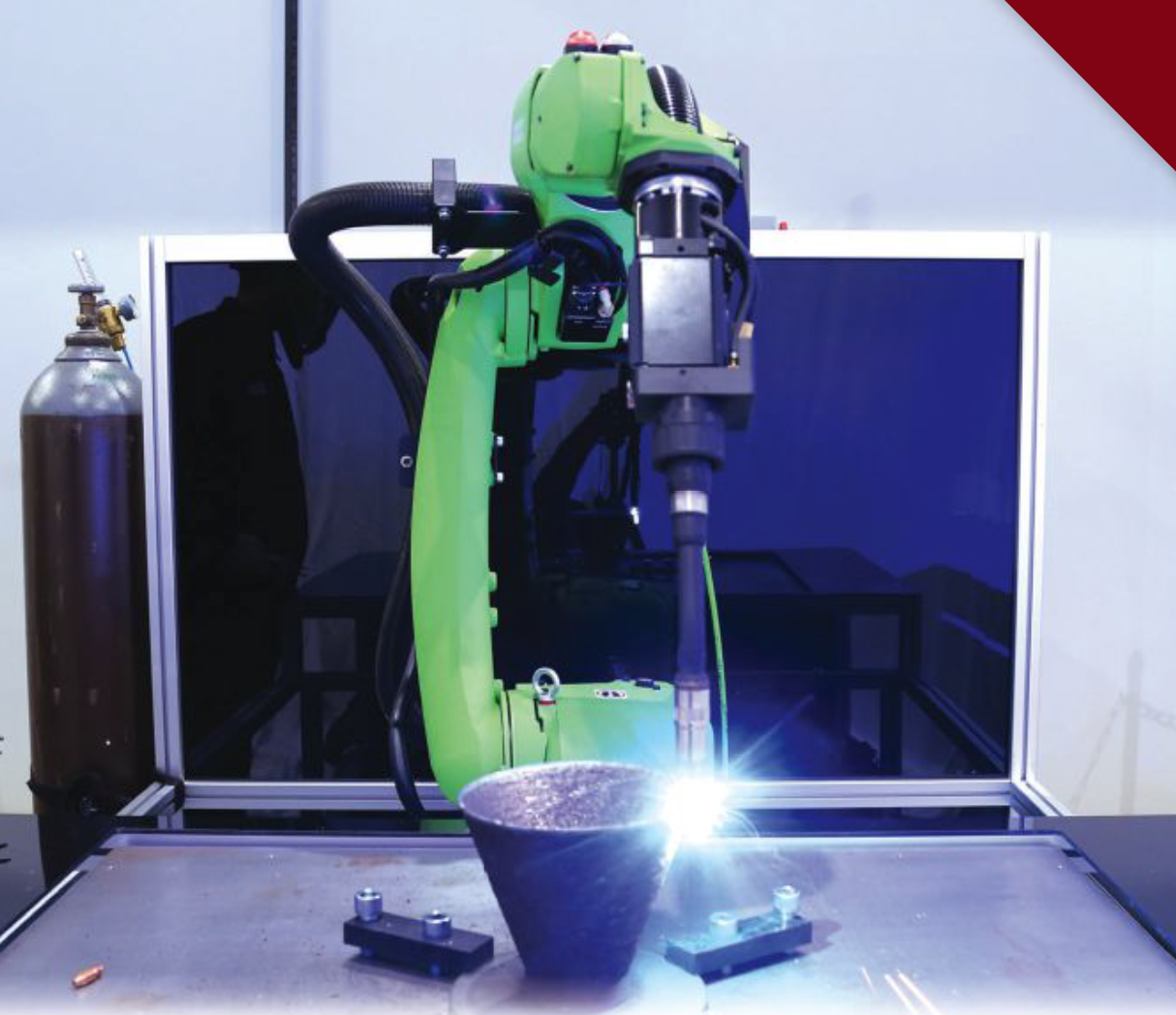

Fanuc America Corp. z siedzibą w Rochester Hills, Michigan, jest największym producentem robotów w USA, mającym wielu klientów m.in. w przemyśle motoryzacyjnym, lotniczym, maszyn rolniczych. Jego firma macierzysta ? Fanuc ? została założona w Japonii w 1956 roku. Fanuc America zaopatruje również przemysł lotniczy i kosmonautyczny w roboty wykonujące produkcję przyrostową lub druk 3D oraz współpracuje z partnerami specjalizującymi się w integracji robotów do budowy systemów zautomatyzowanych. Ostatnie postępy w produkcji addytywnej z użyciem drutu spawalniczego (WAAM) pozwalają na tworzenie dużych części z pomocą robotów.

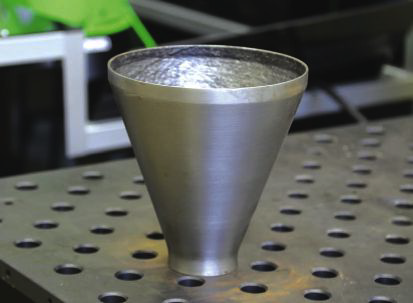

Mark Scherler, dyrektor generalny Fanuc America, powiedział, że proces o nazwie weld-wire tworzy metalowe części nadające się do samochodów i samolotów. Kiedy głowica może być umieszczona na robocie, przechodzi ona z systemu trzyosiowego do systemu sześcioosiowego ? wyjaśnia Scherler. ? Możemy więc manipulować głowicą na wiele sposobów za pomocą robotów, które zapewniają większy zasięg niż pozwalają na to standardowe systemy addytywne. Można zatem budować większe części. Scherler jest podekscytowany nowymi możliwościami, na które pozwala proces addytywny, w tym elastycznością w projektowaniu, redukcją masy i konstrukcjami, które są bardziej wydajne w budowie: Otwiera to wiele nowych pomysłów na produkcję.

Wprawdzie tylko część 100-osobowego zespołu badawczo-rozwojowego Fanuc skupia się na produkcji addytywnej, ale koncentracja ta wzrosła. Kilka lat temu nie myślałem o produkcji addytywnej z wykorzystaniem drutu spawalniczego. Proces ten jest jednak na tyle dojrzały, że ludzie go stosują. A możliwość umieszczenia go na jednym z naszych robotów i zbudowania części to całkiem ekscytujące wyzwanie ? podkreśla Scherler.

Fanuc przyjął koncepcję robota współpracującego (kobota), który pozwala człowiekowi na interakcję lub stanie w pobliżu robota podczas jego pracy, bez standardowych osłon oddzielających roboty od ludzi. Firma zademonstrowała robota współpracującego na targach Fabtech, wykonując WAAM dla małych części metalowych typowych dla przemysłu lotniczego i kosmicznego. Takie części mogą mieć wysokość nawet 90?120 cm.

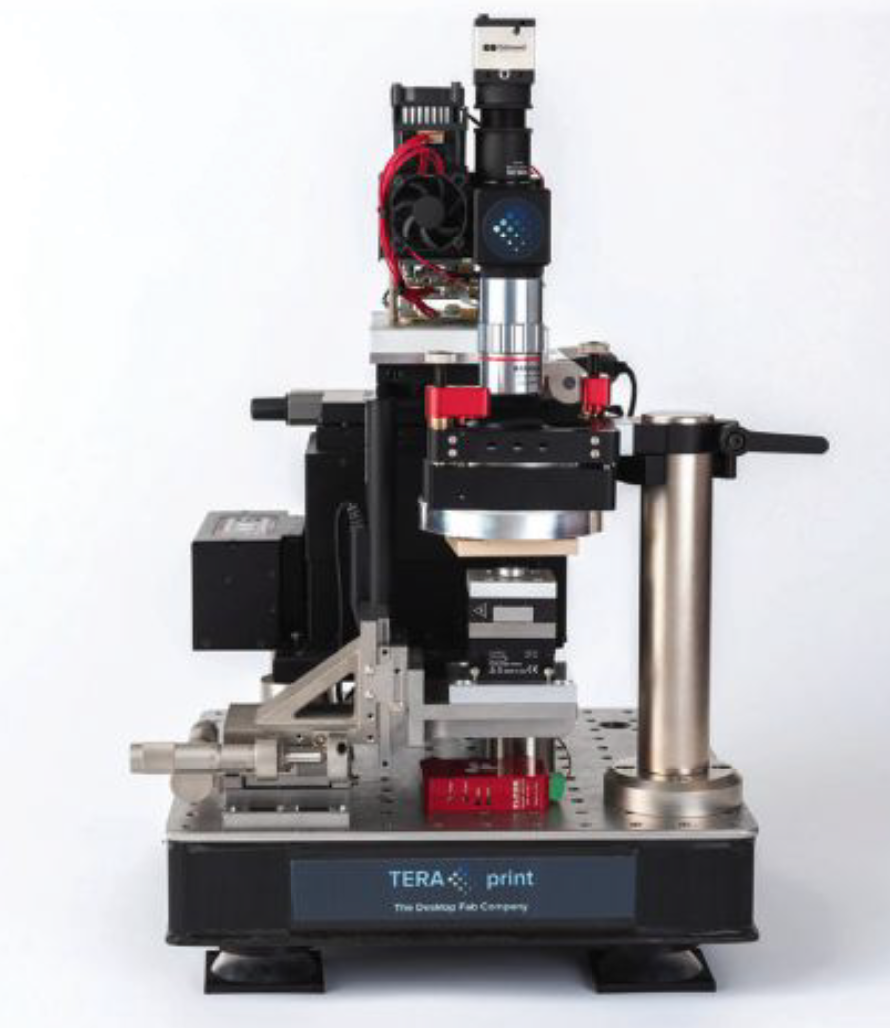

Precyzja systemów produkcji addytywnej

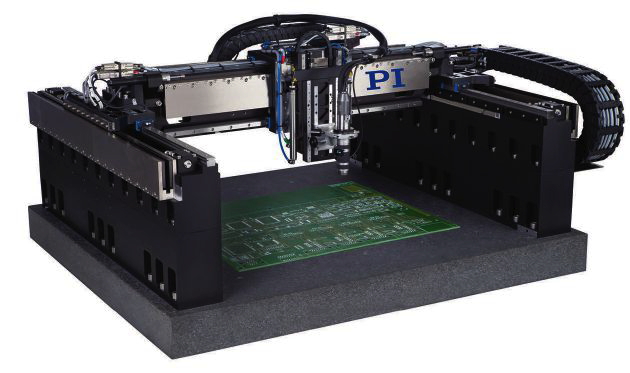

Physik Instrumente (PI) koncentruje się na systemach ruchu, które umożliwiają tworzenie części o najwyższej precyzji dla systemów produkcji addytywnej. Matthew Price, kierownik techniczny ds. automatyki precyzyjnej w PI, mówi, że zespół 40?50 osób pracuje nad tworzeniem bardziej precyzyjnych części dla swoich klientów, przeznaczonych do produkcji addytywnej, często z detalami mierzonymi w mikronach lub mniejszymi. Nie sprzedajemy systemów wytwarzania addytywnego. Sprzedajemy nasze produkty ludziom, którzy je budują. Jeśli weźmiesz do ręki część, spojrzysz na nią i zobaczysz wady, to bardzo prawdopodobnie, że to nie jest nasz produkt ? zapewnia Price.

PI dysponuje w pełni funkcjonalnym oprogramowaniem i sprzętem, które przyczyniają się do rozwoju systemów produkcji addytywnej. Nasze prace koncentrują się na tworzeniu zautomatyzowanych platform, precyzyjnych stopni, systemów ruchu i oprogramowania do obsługi procesów laserowych, dozowników i wytłaczarek. Mamy pewne zastrzeżone procesy, które pomagają nam w optymalizacji, zwłaszcza w aplikacjach dozowania materiału. Naszym głównym celem jest jednak tworzenie sprzętu i oprogramowania wykorzystywanego do budowy zaawansowanych drukarek 3D lub zaawansowanych systemów wytwarzania przyrostowego? mówi Price.

Firma współpracuje z głównymi uniwersyteckimi ośrodkami badawczymi oraz firmami komercyjnymi w sektorze prywatnym i publicznym, które wykorzystują elementy o niezwykle małych rozmiarach. Zaczynają one dochodzić do wartości poniżej 50 mikronów lub nawet poniżej 30 mikronów. Istnieją również wyspecjalizowane procesy laserowe, które pozwalają produkować elementy o znacznie większych rozmiarach ? wyjaśnia Price i dodaje, że najnowocześniejszą technologią jest fotopolimeryzacja: Polimeryzacja dwufotonowa pozwala na rozdzielczość poniżej stu nanometrów.

Celem PI jest dalsze zwiększanie wydajności producentów, którzy używają robotów do produkcji addytywnej. My nie będziemy mieli takiej wiedzy o materiałach/procesach, jaką oni mają, a oni nigdy nie będą mieli takiej wiedzy z zakresu automatyki precyzyjnej, jaką posiadamy my. Ale kiedy połączysz te dwie rzeczy razem, to myślę, że naprawdę osiągniesz najlepszy rezultat ? tłumaczy Price.

Laura Moretz jest redaktorem współpracującym w Robotic Industries Association (RIA) i Robotics Online. RIA jest stowarzyszeniem handlowym typu not-for-profit zajmującym się poprawą regionalnej, krajowej i globalnej konkurencyjności północnoamerykańskich sektorów produkcyjnych i usługowych poprzez robotykę i powiązaną z nią automatyzację. Artykuł pierwotnie ukazał się na stronie internetowej RIA.