Producenci dodatków rozszerzają i zwiększają swój zasięg poza koncepcję drukowania i wykorzystują swoją wiedzę oraz potencjał technologii cyfrowych.

Produkcja addytywna (AM) i inne postępy w technologii druku 3D zostały zaprezentowane na Rapid + TCT, wystawie i konferencji sponsorowanej przez SME, w McCormick Place w Chicago. Produkcja addytywna, która polega na konstruowaniu obiektów 3D z modelu wspomaganego komputerowo (CAD) lub rekonstrukcji cyfrowej, przeszła wiele ewolucji w ciągu ostatnich kilku lat. Wciąż udoskonalane są rodzaje stosowanych materiałów, a naukowcy z całego wciąż tworzą nowe kompozyty zaprojektowane tak, aby były bardziej wytrzymałe, mocniejsze i trwalsze. Podobnie jak inne branże produkcyjne, wciąż ewoluują. To nic nowego.

To, co było nowością w Rapid – i jest zgodne z innymi branżami – to sposób, w jaki producenci dodatków starają się lepiej kontrolować proces cyklu życia, w tym materiały, projektowanie, tworzenie i integrację. Nie wystarczy już wyprodukować kompozyt lub sprzedać drukarkę. Chcą być zaangażowani w cały proces i stać się partnerem dla swoich klientów oraz świadczyć usługi i dostarczać rozwiązania.

“Chcemy być firmą kompleksową i zapewniać naszym klientom kompleksowe projektowanie” – powiedział Rich Stephenson, zajmujący się rozwojem biznesu AM w firmie Siemens. “Niezależnie od tego, czy jest to fizycznie, czy cyfrowo, chcemy dać konsumentom pełny cyfrowy wątek”.

Wspomniał również o Charlotte Advanced Technology Collaboration Hub (CATCH), zlokalizowanym w Charlotte w Północnej Karolinie, który służy jako ekosystem i miejsce, w którym ludzie mogą zobaczyć, jak działa ten proces i uczynić go mniej abstrakcyjnym.

“Chcemy, aby korzystali z naszego sprzętu i mogli pobrudzić sobie ręce” – powiedział.

David Lakatos, dyrektor ds. produktu w Formlabs, opisał swój proces produkcyjny jako bardziej polegający na zapewnieniu kontroli nad wszystkimi aspektami wytwarzanych produktów.

“Chodzi nam o zapewnienie większego dostępu tym, którzy tworzą produkty fizyczne w sensie profesjonalnym” – powiedział. “To dla nas ważne, ponieważ chcemy współpracować z ludźmi, którzy są profesjonalistami, poważnie podchodzą do tematu i chcą się doskonalić”.

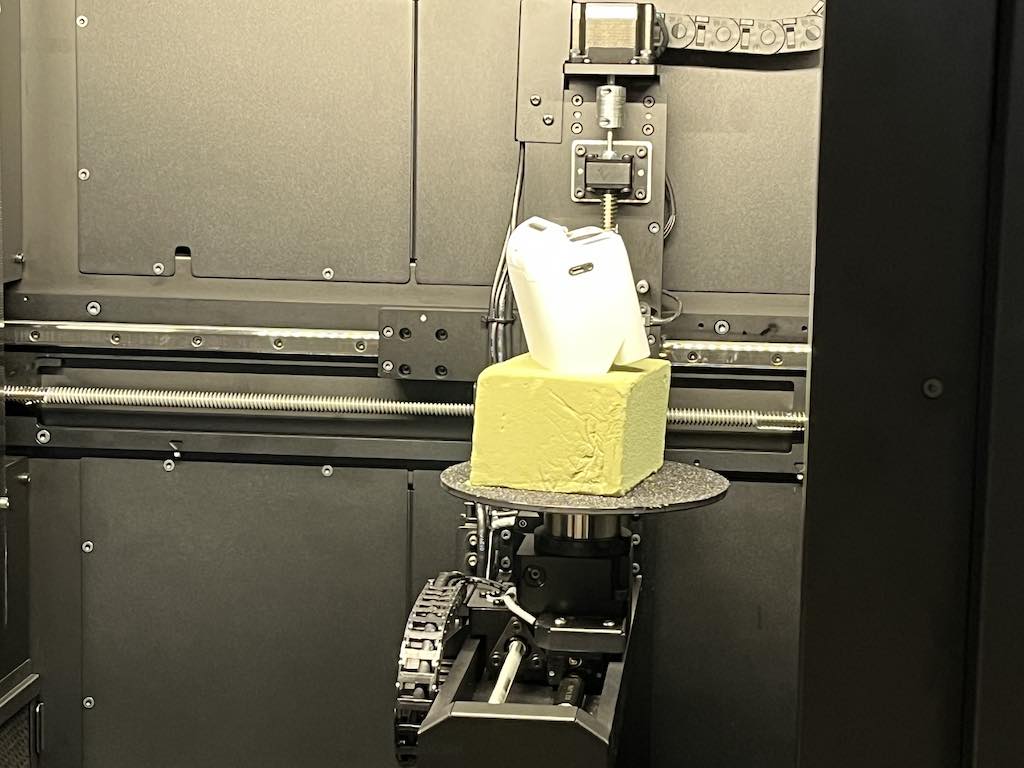

Drukarka 3D Formlabs Form 3+ Basic Package została zaprojektowana z myślą o inżynierach chcących masowo produkować przedmioty, których mogą potrzebować do codziennej pracy. Zapewniają również ponad 30 rodzajów żywic, a proces drukowania jest zastrzeżony, według Lakatosa, w ramach ich zakrojonego na szeroką skalę planu produkcji tysięcy maszyn dla swoich konsumentów, ponieważ są one małe i przenośne, co stanowiło kontrast w stosunku do znacznie większych maszyn powszechnie prezentowanych na targach Rapid.

Usprawnienie produkcji addytywnej dzięki cyfrowym bliźniakom i transformacji cyfrowej

Lumafield nie była jedyną firmą demonstrującą technologie cyfrowe na Rapid, ale jej nacisk na wykorzystanie cyfrowej reprezentacji był jednym z najsilniejszych.

Austin Corder, specjalista ds. marketingu treści w Lumafield, wyjaśnił, w jaki sposób promieniowanie rentgenowskie skanuje część podczas obracania, tworząc tysiące obrazów w celu stworzenia reprezentacji modelu, który jest rekonstruowany za pomocą algorytmu do modelu 3D. Zademonstrował akumulator litowo-jonowy (Li-Ion) zrekonstruowany za pomocą tego modelu.

“Chodzi o bezpieczeństwo skanowania” – powiedział Corder. “Upewniliśmy się, że wszystkie warstwy są dokładnie dopasowane, więc nie ma żadnych luk”.

Jeśli podczas procesu drukowania pojawią się niezamierzone luki, algorytm pomoże im je znaleźć, aby można je było wypełnić, powiedział Corder.

“Ma to na celu naprawienie łańcucha dostaw, a piękno tego procesu polega na tym, że można użyć inżynierii odwrotnej, aby znaleźć problemy, a także użyć go do przeniesienia produktów, do których mogą nie mieć dostępu” – powiedział Corder.

Andy Stults, starszy inżynier ds. zastosowań sprzedażowych w Nikon Metrology, omówił podobny proces, jeśli chodzi o kontrolę jakości. “Można zeskanować i poddać inżynierii odwrotnej część i stworzyć powierzchnię, a następnie wykonać z niej część”.

Powiedział również, że mogą znaleźć luki w procesie, które mogą skutkować osłabioną strukturą wewnętrzną, a widząc to, firma może zintegrować swoją ofertę z niektórymi rozwiązaniami automatyzacji.

Cindy Kutchko, dyrektor ds. produkcji addytywnej w PPG, powiedziała, że używają cyfrowych bliźniaków i modelowania, aby poprawić precyzję i jakość swoich produktów. Jest to szczególnie ważne, ponieważ wielu klientów PPG działa w przemyśle lotniczym, który wymaga absolutnej precyzji. Nawet najmniejszy błąd może prowadzić do poważnych obrażeń lub śmierci. Tworzenie modelu cyfrowego pomaga w tej podróży.

Wykorzystanie dotychczasowych sukcesów dla przyszłości produkcji

Produkcja addytywna ewoluuje i staje się coraz bardziej skoncentrowana, ponieważ firmy zdają sobie sprawę z potencjału i opierają się na tym, co zostało zrobione wcześniej.

Na przykład firma Vac-U-Max przez większość swojego istnienia zajmowała się próżnią i technologią pomp. Proszek metalowy, powszechny element stosowany w produkcji addytywnej, pomaga zwiększyć wydajność istniejących technologii i procesów.

“Proszki metali są wymagające fizycznie i odkryliśmy, że wiele firm zabiera resztki proszku i odkłada je na półkę” – powiedział David Kennedy, kierownik ds. rozwoju biznesu w Vac-U-Max. Zamiast tego, przechowywanie dodatkowego proszku i wprowadzanie go z powrotem do procesu produkcji addytywnej zmniejsza ilość odpadów i przestojów. To ostatnie jest szczególnie ważne, ponieważ drukarki często pracują w trybie 24/7 i nie mogą sobie pozwolić na przestoje.

Według Duygu Gunay, kierownika projektu automatyzacji w HP, utrzymanie wydajności tych drukarek pomaga również na inne sposoby. Nie tylko skraca czas przestojów i obniża ogólne koszty dzięki rzadszej konserwacji drukarek.

“Chodzi o redukcję skalowania i są na to różne sposoby. Jednym ze sposobów jest oczywiście skrócenie czasu drukowania, ale chodzi również o obniżenie kosztów pracy, a także optymalizację powietrza i kosztów”.

Wyścig w kierunku wydajności i obniżenia kosztów nie jest niczym nowym, a producenci dodatków mogą pomóc na swój własny, unikalny sposób w uczynieniu łańcucha dostaw lepszym i bardziej usprawnionym systemem.

“Chcemy poprawić produktywność i zapewnić, że produkt osiągnie szczytową wydajność” – powiedziała.

Chris Vavra, CFE Media and Technology