W artykule opisujemy symulowane środowisko cyfrowe, które wykorzystuje technologie cyfrowych bliźniaków i rzeczywistości mieszanej oraz inne platformy.

Metaświat[1] może wydawać się czymś nowym, kojarzonym z awatarami żyjącymi w wymiarze Internetu oraz koncentracją na konsumentach i mediach społecznościowych. Jednak w tym wirtualnym świecie istnieją także aplikacje przemysłowe. W rzeczywistości koncepcja Industry 4.0 doskonale przygotowała przemysł na metaświat.

Dla niewtajemniczonych: metaświat jest definiowany jako symulowane środowisko cyfrowe, które wykorzystuje takie technologie jak stosowanie cyfrowych bliźniaków, mieszanej rzeczywistości oraz inne platformy, i naśladuje świat rzeczywisty. Wyobraźmy sobie czujniki zainstalowane w naszym domu czy biurze, które wysyłają zbierane dane do chmury obliczeniowej, a ta z kolei wysyła przetworzone dane do aplikacji na naszym smartfonie, która śledzi zużycie energii czy jakiś inny parametr. Metaświat działa podobnie, reprezentując świat rzeczywisty w formacie cyfrowym.

Cyfrowe bliźniaki[2] jako wirtualne repliki 3D miejsc czy obiektów fizycznych zaczynają obecnie rozprzestrzeniać się w zakładach przemysłowych. Koncepcja Industry 4.0, czyli Przemysł 4.0, łączy cyfrowe bliźniaki z danymi zbieranymi w czasie rzeczywistym i historycznymi z sieci Internetu Rzeczy (IoT) oraz systemów zarządzania dokumentami, utrzymaniem ruchu i innych, wykorzystywanych w przedsiębiorstwie przemysłowym. Pozwala to na monitorowanie realizowanych w zakładach procesów technologicznych i produkcji, analizowanie danych oraz współpracę różnych działów zakładu.

Połączenie technologii cyfrowych bliźniaków z aplikacjami IoT w fabryce czy na obiektach w terenie daje w wyniku uzyskanie czegoś, co można by nazwać metaświatem przemysłowym. Chociaż dostarczają wartość same w sobie, cyfrowe bliźniaki przynoszą najwięcej korzyści, gdy są wykorzystywane w połączeniu z innymi technologiami oraz w różnych gałęziach przemysłu do ulepszania procesów, monitorowania sprzętu, predykcyjnego utrzymania ruchu oraz szkolenia pracowników.

Poniżej podajemy kilka najważniejszych przykładów wykorzystywania połączenia cyfrowych bliźniaków z innymi technologiami:

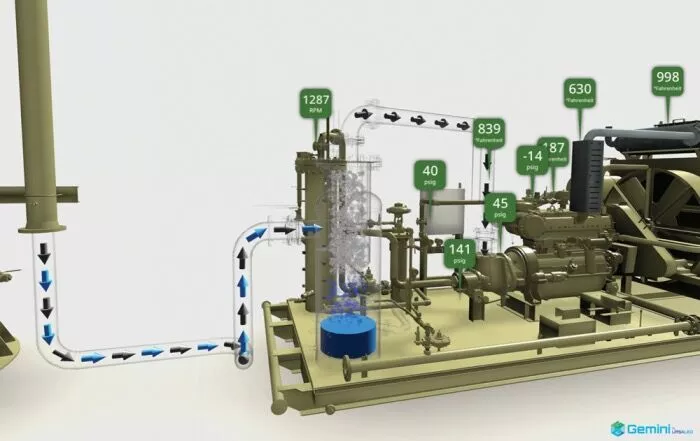

Monitoring procesów. Połączenie cyfrowych bliźniaków z otrzymywanymi w czasie rzeczywistym danymi z czujników pozwala użytkownikom monitorować swój sprzęt zdalnie za pomocą panelu IoT typu dashboard. Na jednym ekranie można wyświetlić tysiące punktów danych, a następnie wyświetlać bardziej szczegółowe informacje dodatkowe na temat wybranych punktów.

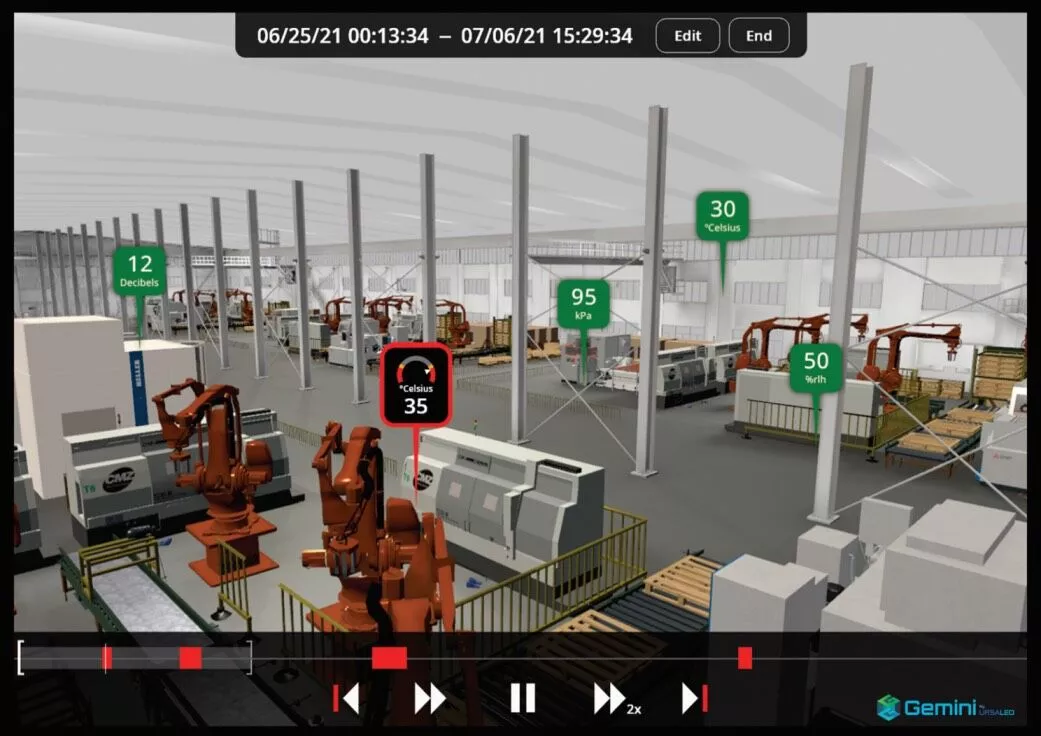

Dane z maszyn i urządzeń oraz zapisane przez działy utrzymania ruchu także mogą być wyświetlane, co pomaga nadanie im szerszego kontekstu. Użytkownicy wykorzystują alarmy do precyzyjnego wskazywania miejsc występowania problemów, co kontrastuje z tradycyjnymi metodami ręcznymi w postaci sprawdzania lokalizacji czujników czy fizycznego poszukiwania w dużej hali fabrycznej.

Posiadając kompletny model 3D złożonego zakładu produkcyjnego czy centrum logistycznego oraz możliwość przeglądania go i powiększania interesujących nas obszarów w celu uzyskania dokładniejszych danych z czujników, zyskujemy znacznie większe możliwości zorientowania się w sytuacji, niż patrząc na płaski obraz 2D. Operatorzy mogą w ten sposób uzyskać więcej informacji oraz ? po prawidłowej analizie danych ? szybciej rozwiązać potencjalne problemy.

Prewencyjne utrzymanie ruchu (konserwacja zapobiegawcza). Wykonane badania sugerują, że około 21% czasu pracy marnowanego przez pracowników działów utrzymania ruchu jest spowodowane chodzeniem po fabryce, natomiast kolejne 20% jest marnowane na oczekiwanie na instrukcje. Według raportu amerykańskiej firmy ServiceMax około 82% firm doświadczyło co najmniej jednego przypadku nieplanowanego przestoju w ciągu ostatnich trzech lat.

Czy można sprawić, że nieplanowane przestoje oraz poszukiwanie ich przyczyn odejdą do historii? Przynajmniej na razie cyfrowe bliźniaki umożliwiają łatwą identyfikację oraz rozwiązywanie problemów, zanim staną się one bardzo poważne, wymagając długich i kosztownych przestojów. Cyfrowe bliźniaki w połączeniu z danymi z czujników mogą śledzić, czy parametry pracy maszyny lub innego urządzenia nie przekraczają wartości progowych ustawionych przez użytkownika, zanim nastąpi awaria. Cyfrowe bliźniaki wskazują też operatorom maszyn oraz innym pracownikom fabryk, że wystąpił jakiś problem. Dlatego też można szybko zastosować środki zaradcze i ograniczyć przestój maszyny do minimum.

Szkolenia i symulacje. Ponieważ technologia nadal ewoluuje, pracownicy zakładów przemysłowych wymagają szkoleń, które zapewnią, że wykorzystywany codziennie sprzęt będzie obsługiwany prawidłowo. Koszty związane ze szkoleniami mogą być wysokie, szczególnie dla dużych przedsiębiorstw. Jednak do jednoczesnego szkolenia wielu pracowników w różnych zakładach przedsiębiorstwa przemysłowego i nie tylko może być wykorzystana technologia cyfrowych bliźniaków. Na przykład specjalista przeprowadzający takie szkolenie może znajdować się w biurze czy fabryce w stanie Ohio, natomiast uczestnicy rozsiani po całych Stanach Zjednoczonych.

Przy połączeniu technologii mieszanej rzeczywistości[3] z technologią cyfrowych bliźniaków szkolenia takie stają się jeszcze bardziej immersyjne. Tak samo jak w przypadku wirtualnej rzeczywistości[4], technologia MR wykorzystuje zestaw nagłowny (gogle), który obejmuje całe pole widzenia użytkownika i nakłada obraz cyfrowy na obraz rzeczywisty. To pozwala na interakcję ze środowiskami wirtualnymi oraz obsługę sprzętu, będąc bezpośrednio połączonym z osobą przeprowadzającą szkolenie czy innym ekspertem.

Unikalną cechą dla technologii MR oraz cyfrowych bliźniaków pod względem szkoleń jest to, że są one dostępne w dowolnej chwili. Powiedzmy, że np. w fabryce zainstalowano nowy sprzęt lub nowe oprogramowanie na serwerze. Pracownik już przeszkolony z obsługi sprzętu może się zalogować do cyfrowego bliźniaka, współpracować z producentem sprzętu lub kimś ze swojej firmy oraz uczyć kogoś po drugiej stronie modernizować lub aktualizować sposób wykonywania prac. Oznacza to mniej podróży służbowych, mniej traconego czasu oraz mniejsze koszty dla firmy.

Cyfrowe bliźniaki mogą także wykonywać symulacje przyszłych zdarzeń na podstawie danych ?scenariusza? oraz być wykorzystywane do demonstrowania obsługi sprzętu i urządzeń. Szkolenie symulacyjne daje okazję do zastosowania teorii i uzyskania doświadczenia w umiejętnościach lub procedurach. Dzięki takiemu doświadczeniu osoby szkolone uzyskują zaufanie do zarządzania podobnymi scenariuszami w świecie rzeczywistym. W dalszej kolejności zaufanie jest bezpośrednio łączone z kompetencją.

Zdalna obsługa oraz inspekcja sprzętu. Cyfrowe bliźniaki mogą także umożliwiać zdalną obsługę oraz inspekcję sprzętu i urządzeń w zakładach z dowolnego miejsca i w dowolnej chwili.

Wyobraźmy sobie taką oto sytuację. Pewnego dnia fabryka została wyłączona z ruchu, ponieważ pewna ważna maszyna się przegrzewała, co doprowadziło do jej awarii, wymagającej naprawy przez cały następny dzień. Teraz wyobraźmy sobie taką samą sytuację, ale tym razem maszyna jest wyposażona w czujniki, które automatycznie ostrzegają operatorów oraz pracowników utrzymania ruchu, że jej temperatura przekroczyła pewną wartość progową. Wysyłany jest odpowiedni sygnał alarmowy, któryś z pracowników loguje się do cyfrowego bliźniaka, sprawdza zdalnie sprzęt i za pomocą cyfrowego panelu sterowania obniża temperaturę, dzięki czemu zakład unika awarii maszyny i kosztownego przestoju. Jest to tylko jeden z przypadków praktycznych zdalnej obsługi oraz inspekcji.

Środek śledzenia zasobów mobilnych. Zakłady przemysłowe posiadają nie tylko drogi sprzęt zainstalowany na stałe, ale i także maszyny mobilne, przemieszczane po terenie albo przechowywane w magazynie, na hali fabrycznej czy na parkingu. Według amerykańskiego Narodowego Biura ds. Przestępczości Ubezpieczeniowej[5] każdego miesiąca zgłaszane są kradzieże około 1000 sztuk sprzętu przemysłowego. Koszty sprzętu skradzionego w ciągu roku szacuje się na kwotę od 300 mln do 1 mld USD rocznie.

Kradzieże to tylko jedna z przyczyn znikania sprzętu. Pracownicy gubią go albo pozostawiają w niewłaściwym miejscu. Na przykład palety ? coś, co wielu ludzi może potraktować jak drewno na opał albo śmieci. Według firmy Packaging Revolution koszty zagubionych każdego roku palet wynoszą od 750 mln do 1,5 mld USD. Znika także mniejszy sprzęt, taki jak zestawy narzędzi, wózki transportowe oraz wentylatory przemysłowe.

Czujniki śledzące zasoby firm są niedrogie i łatwe w instalacji. Mogą wysyłać dane o lokalizacji sprzętu do cyfrowego bliźniaka w celu monitorowania. Gdy coś w firmie ginie, to właśnie cyfrowy bliźniak, wykorzystując technologię mapowania GPS, może powiedzieć użytkownikowi, gdzie dokładnie znajduje się zguba.

Narzędzie raportujące. Gdy pojawia się któryś z problemów opisanych w punktach wyżej, to często konieczne jest sporządzenie raportu ze zdarzenia dla celów wewnętrznych zakładu, zgłoszenia do firmy ubezpieczeniowej czy z przyczyn prawnych. Wykorzystując cyfrowego bliźniaka, można łatwo tworzyć takie raporty za pomocą ?wirtualnego filmiku wideo?, który można przewijać i odtwarzać ponownie jak film z rejestratora DVR. Platformy cyfrowych bliźniaków dają użytkownikom możliwość cofania się w czasie w celu przejrzenia i przeanalizowania danych, dlatego też raportowanie jest łatwiejsze i dokładnie odtwarza to, co się zdarzyło.

3 szybkie fakty:

– Według społeczności inwestorów Seeking Alpha termin ?metaświat? jest używany zasadniczo jako odniesienie do przewidywanej przyszłej wersji Internetu, która jest często nazywana ?Web 3.0?.

– Według Wikipedii metaświat jest siecią wirtualnych światów 3D, skoncentrowanych na połączeniach społecznościowych. W futurystyce i fantastyce naukowej metaświat jest często opisywany jako hipotetyczna wersja Internetu, będąca pojedynczym, uniwersalnym światem wirtualnym, do którego dostęp jest ułatwiony za pomocą gogli wirtualnej i rozszerzonej rzeczywistości.

– Według strony internetowej cryptonews.com Metaświat pisany dużą literą jest ideą tego, że w przyszłości będzie istniała jedna rzeczywistość wirtualna, a ludzie staną się awatarami w tej rzeczywistości.

Angie Sticher jest współzałożycielką oraz dyrektorką ds. produktu i dyrektorką ds. operacyjnych firmy UrsaLeo. Firma ta działa w branży metaświata przemysłowego, specjalizując się w inicjatywach zeroemisyjności, poprzez swoja platformę Gemini. Angie Sticher jest doświadczonym dyrektorem, zarządza dostawami produktu oraz operacjami firmy. Ma też doświadczenie w tworzeniu oprogramowania, uzyskane podczas pracy w takich firmach, jak Palm, Apple i obecnie UrsaLeo.

[1] metawersum; ang. metaverse

[2] ang. digital twins

[3] mixed reality; MR

[4] virtual reality; VR

[5] National Insurance Crime Bureau; NICB