Druk 3D to niewątpliwie jedna z najszybciej rozwijających się branż związanych z nowymi technologiami. O rynek wart miliardy dolarów walczą także nasze rodzime firmy. Mimo że krajowy rynek druku 3D ma nadal charakter wschodzący, polskie drukarki cieszą się dużym uznaniem za granicą, głównie ze względu na innowacyjność zastosowanych rozwiązań.

W raporcie omówimy sytuację panującą na polskim rynku druku 3D, a także przyjrzymy się m.in. korzyściom wynikającym z zastosowania technologii drukowania przestrzennego, głównym kryteriom mającym wpływ na wybór drukarki oraz technologiom i materiałom najczęściej wybieranym przez klientów. Przedstawimy również prognozy dotyczące najbliższej przyszłości.

Takie były początki…

Pierwsza technologia drukowania przestrzennego została opracowana w 1984 r. przez Charlesa Hulla, założyciela 3D Systems, i opatentowana dwa lata później jako stereolitografia (Stereolithography Apparatus ? SLA). W 1992 r. firma 3D Systems wyprodukowała pierwszą komercyjną drukarkę 3D wykorzystującą technologię SLA, która pozwalała na tworzenie pierwszych, stosunkowo skomplikowanych prototypów.

Ważną datą w historii rozwoju technologii druku przestrzennego jest 2006 r., kiedy to powstał pierwszy prototyp desktopowej drukarki 3D. Stworzył go Adrian Bowyer w ramach oryginalnego projektu RepRap. Trzy lata później nowojorska firma Makerbot wprowadziła do dystrybucji pierwszą drukarkę do samodzielnego montażu.

Warto dodać, że drukarki 3D po raz pierwszy trafiły do masowej dystrybucji w dużych sieciach handlowych w 2013 r. W miarę rozwoju branży grafiki i przetwarzania obrazów, modeli 3D, zaczęły się pojawiać wciąż nowe marki producentów urządzeń i firm świadczących różne usługi w zakresie druku 3D, również w naszym kraju.

Obecnie, mimo że światowy rynek zdominowany jest przez firmy amerykańskie, holenderskie, chińskie, tajwańskie i niemieckie, miejsce w czołówce zajmują również polskie firmy, np. Zortrax, ZMorph, HBot, Monkeyfab, 3NOVATICA, 3D Printers, 3DGence czy Omni3D.

Dynamiczne tempo rozwoju rynku

Druk 3D należy do najdynamiczniej rozwijających się technologii na świecie. Sprzedaż drukarek 3D rośnie rokrocznie w lawinowym tempie i zgodnie z przewidywaniami firmy badawczej Gartner do 2018 r. poziom sprzedaży ma wynieść 2,3 mln urządzeń rocznie.

Analitycy rynku przemysłowego druku 3D na świecie odnotowują jego wzrost w ciągu ostatnich 27 lat na poziomie 26% RdR. Natomiast jeśli chodzi o CAGR (Compound Annual Growth Rate), czyli skumulowany roczny wskaźnik wzrostu, w latach 20132015 wyniósł on 32%. Jak wyjaśnia Paweł Tudoran, Key Account Manager w firmie Omni3D, tak dynamiczny rozwój tego segmentu wynika przede wszystkim z dużych oszczędności, które firma może uzyskać przy wdrożeniu technologii druku 3D.

Drukarki 3D są obecnie najczęściej wykorzystywane przez firmy przemysłowe (maszynownie, działy utrzymania ruchu), biura projektowe i ośrodki badawcze. Firmy z pomocą technologii 3D wytwarzają prototypy, elementy maszyn i linii produkcyjnych, produkty niskoseryjne i personalizowane.

Jak wynika z najnowszego raportu rynkowego ?Wohlers Report 2016?, bazującego na ankietach wypełnionych przez przedstawicieli najważniejszych firm i mediów branżowych skupionych wokół technologii i rynku druku 3D, w 2015 r. zakupiono na świecie ponad 12 tys. nowych urządzeń o charakterze przemysłowym. W zestawieniu dominują nabywcy ze Stanów Zjednoczonych (38%), Chin (10%), Japonii (10%) i Niemiec (9%), a kolejne miejsca zajmują: Wielka Brytania (4%), Włochy (3%), Francja (3%) i Korea (3%).

Rynek przemysłowego druku 3D w Polsce, w porównaniu z rynkami zachodnioeuropejskimi czy azjatyckimi, nie wspominając o Stanach Zjednoczonych, jest zdecydowanie słabiej rozwinięty. Jest on zdominowany przez dystrybutorów zagranicznych urządzeń wytwarzających w technologii FFF (Fused Filament Fabrication ? osadzanie topionego materiału). Bardzo niska jest też świadomość samych użytkowników i potencjalnych nabywców, którzy w większości nie znają możliwości druku 3D i nie odróżniają sprzętu konsumenckiego od przemysłowego.

Czym zatem jest przemysłowa drukarka 3D? Jak wyjaśnia ekspert z firmy Omni3D, jest to urządzenie wytwarzające przestrzenne elementy w technologii addytywnej (przyrostowej), pozwalające jednocześnie na produkcję wytrzymałych, dużych i skomplikowanych modeli, z zachowaniem ich powtarzalności, oraz na pracę maszyny bez konieczności jej ciągłego nadzorowania. W światowych raportach podsumowujących rynek druku 3D, m.in. we wspomnianym ?Wohlers Report 2016?, stosuje się również granicę cenową odróżniającą urządzenia konsumenckie od profesjonalnych. W 2016 r. wynosiła ona 5 tys. dolarów.

Polskie realia

Jeśli chodzi o realia polskie, obecnie można mówić o ponad stu podmiotach działających w branży druku 3D, z czego większość stanowią firmy młode (działające na rynku rok lub krócej) i małe, o krajowym zasięgu sprzedaży. Rynek tworzą zarówno producenci, jak i dystrybutorzy drukarek, a także akcesoriów i usług związanych z drukiem 3D (np. wykonywanie druków 3D, skanowanie 3D oraz modelowanie). Warto wspomnieć też o producentach i dystrybutorach filamentów, czyli materiałów eksploatacyjnych do drukarek 3D. Nie jest ich wprawdzie wielu, jednak dopełniają oni całości obrazu rynku.

Na uwagę zasługuje fakt, że najwięcej firm operujących w branży druku 3D ma swoje biura w Warszawie, jednak wiele podmiotów zlokalizowanych jest także w Łodzi, Poznaniu, Krakowie czy Wrocławiu.

Główny cel ? szybkie prototypowanie

Z przeprowadzonego badania redakcyjnego wynika, że ponad 60% respondentów największe zastosowanie technologii druku 3D w swoim zakładzie dostrzega w możliwości szybkiego i stosunkowo niskonakładowego prototypowania. 25% ankietowanych wskazało na wytwarzanie funkcjonalnych części, a co dziesiąta osoba ? na wspomaganie produkcji i kontrolę jakości.

Również zdaniem dostawców głównym celem przyświecającym użytkownikom drukarek 3D jest szybkie prototypowanie (50%), wytwarzanie funkcjonalnych części (40%) oraz wspomaganie produkcji i kontrola jakości (10%).

Opłacalna inwestycja

Jak zauważa Andrzej Burgs, General Manager w firmie Sygnis New Technologies, dzięki odpowiedniemu dobraniu przez specjalistę technologii addytywnej właściwego materiału i maszyny firmy mogą osiągnąć ogromne oszczędności. A przede wszystkim druk 3D umożliwia znaczące skrócenie etapu prototypowania, a także daje możliwości dotychczas niedostępne przy wykorzystaniu tradycyjnych maszyn CNC. Szczególnie istotna jest w tym przypadku geometria. Skomplikowane, krzywoliniowe bryły są problematyczne w klasycznych metodach wytwórczych. Krótkoseryjne lub jednostkowe wytwórstwo to obecny trend w spersonalizowanym świecie. Drukarki 3D świetnie się w niego wpisują.

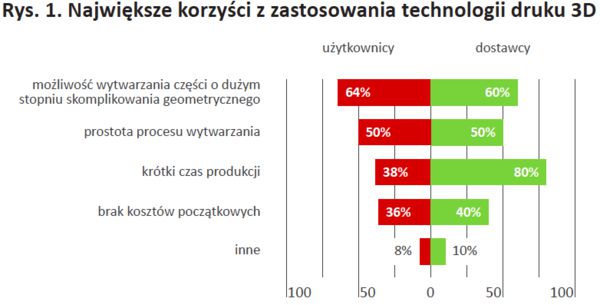

Możliwość wytwarzania części o dużym stopniu skomplikowania geometrycznego została uznana przez większość ankietowanych użytkowników za główną zaletę drukarek 3D (64% wskazań). Jak wskazują dane z rys. 1, innymi korzyściami wynikającymi z zastosowania technologii druku 3D są, zdaniem użytkowników, prostota procesu wytwarzania (50%), krótki czas produkcji (38%) oraz brak kosztów początkowych (36%). Natomiast w opinii sondowanych dostawców największą zaletą korzystania z drukarki 3D jest krótki czas produkcji. Tego zdania jest 80% osób. Za inne korzyści stosowania tego rozwiązania zostały uznane m.in.: możliwość przetestowania detalu przed wprowadzeniem do produkcji, optymalizacja łańcucha dostaw, poprawa jakości produktu oraz zwiększenie konkurencyjności.

Jak wyjaśnia Andrzej Burgs, wiele działów utrzymania ruchu traktuje budżetowe drukarki 3D w technologii FDM jako jedno z podstawowych narzędzi pracy. Koszty takich drukarek wynoszą mniej niż 10 tys. zł brutto. Natomiast możliwość szybkiego dosztukowania chwytaka, przekładni, manipulatora jest bardzo istotna z punktu widzenia utrzymania ruchu. Innym aspektem wykorzystania technologii druku 3D jest unikanie dezorganizacji produkcji w przypadku tworzenia prototypów. Obecnie wiele zakładów przemysłowych wykonuje prototypy na maszynach produkcyjnych, co wstrzymuje produkcję i generuje zdecydowanie wyższe koszty w porównaniu z prototypowaniem przy użyciu drukarki 3D.

Druk 3D a codzienność

Uczestników badania zapytaliśmy o to, czy na co dzień korzystają w swoich zakładach z technologii druku 3D. Połowa osób odpowiedziała, że dysponują własną drukarką 3D. 20% respondentów przyznało, że czasami korzysta z firm usługowych w tym zakresie, natomiast 18% obecnie nie korzysta w ogóle z tej technologii, jednak zamierza to zmienić w najbliższym czasie. Z kolei ok. 10% ankietowanych nie widzi zastosowania dla tej technologii w swojej firmie.

Sondowane osoby deklarują, że głównymi czynnikami stojącymi na przeszkodzie we wprowadzeniu technologii drukowania przestrzennego w ich firmie są: mała precyzja wydruków i zbyt uboga paleta dostępnych materiałów (40% wskazań), a także niewystarczające powierzchnie pola roboczego drukarek 3D (20% wskazań).

Ankietowanych zapytaliśmy również o to, czy w ich firmach wdrożone są technologie CAD/CAM. 82% osób odpowiedziało ?tak?, 14% ? ?nie?, natomiast pozostali respondenci poinformowali nas, że technologie te obecnie są w trakcie wdrażania.

Co hamuje rozwój branży?

Jak pokazano na rys. 2, zdaniem większości użytkowników głównym czynnikiem hamującym rozwój technologii druku 3D w Polsce są ograniczenia technologiczne związane z gabarytami, jakością powierzchni i materiałami (59% wskazań). W opinii użytkowników spowolnienie rynku spowodowane jest także niską świadomością na temat możliwości druku 3D (40%) oraz niewielkim zaufaniem do technologii drukowania przestrzennego (32%).

Natomiast co do typowań dostawców za nadrzędny czynnik hamujący rozwój druku 3D w Polsce została uznana przez wszystkich ankietowanych niska świadomość potencjału drzemiącego w tej technologii. Wśród odpowiedzi ?inne? pojawiły się m.in.: długi czas druku oraz brak dostępu do narzędzi potrzebnych do projektowania lub digitalizacji modelu.

W opinii Piotra Mikulskiego, kierownika działu drukarek 3D w firmie Bibus Menos, popyt na profesjonalne maszyny przyrostowe jest w dużym stopniu uzależniony od konkretnych aplikacji, do których można wykorzystać tego typu urządzenia. Dodatkowym czynnikiem jest świadomość technologiczna projektantów, z roku na rok coraz większa. Polscy konstruktorzy coraz chętniej uczą się nowych metod wytwarzania i projektowania. Dużym problemem jest natomiast zepsucie ogólnej atmosfery do inwestycji, wynikające z ograniczonego zaufania inwestorów do stabilności prawa w Polsce oraz widmo nieprzewidywalnych wahań kursów walut.

Najważniejsza jakość wydruku

Zdaniem użytkowników lub potencjalnych nabywców drukarek 3D najważniejszymi kryteriami mającymi wpływ na decyzję zakupową są: jakość wydruku (86%), obszar roboczy (64%), łatwość obsługi (50%), możliwość druku różnymi filamentami (45%), autokalibracja (40%), serwis gwarancyjny i pogwarancyjny (40%), profesjonalna obsługa klienta (36%), cena drukarki (27%), grzany stolik oraz zabudowanie drukarki (23%), liczba głowic (14%) oraz marka drukarki (5%).

Również w opinii 80% dostawców głównym kryterium, którym kierują się klienci podczas zakupu drukarki 3D, jest przede wszystkim jakość wydruku (80% wskazań). Taka sama liczba osób wskazała również na cenę drukarki. Zgodnie z odpowiedziami tej grupy ankietowanych w dalszej kolejności znalazły się: możliwość druku różnymi filamentami (70%), liczba głowic i obszar roboczy (60%), marka drukarki, łatwość obsługi i profesjonalna obsługa klienta (50%), autokalibracja i grzany stolik (40%), zabudowanie drukarki oraz czas realizacji zamówienia (30%).

Od plastików do żywicy

Jak wyjaśnia cytowany już wcześniej Andrzej Burgs, wzrastająca liczba zastosowań i miejsc pracy drukarek 3D w przemyśle jest spowodowana szybkim rozwojem maszyn, a przede wszystkim coraz liczniejszymi nowymi materiałami do druku 3D. Obecnie powszechnie używane są materiały termoplastyczne, jak ABS, Nylon 645 (rodzaj poliamidu stosowanego w technologii FDM), TPU czy POM. Są to materiały techniczne, twarde, wytrzymałe mechanicznie lub chemicznie, które znajdują wiele zastosowań na etapie tworzenia szybkich prototypów lub tymczasowych części w inżynierii i utrzymaniu ruchu.

Z badania przeprowadzonego wśród użytkowników wynika, że przy wykonywaniu modeli w technologii druku 3D przede wszystkim wykorzystywane są następujące materiały: plastiki ABS, PLA (71%), poliamid (38%) oraz fotopolimery (10%).

Jeśli chodzi o typowania dostawców, kolejność ta wygląda trochę inaczej ? według nich klienci najchętniej sięgają po: poliamid (80%), plastiki ABS, PLA (60%) oraz fotopolimery (20%). Ok. 10% ankietowanych z obu grup uważa, że innymi popularnymi materiałami są m.in.: metale, poliwęglany, żywice oraz ceramika.

Według Pauliny Kątnej, specjalisty ds. druku 3D w firmie Procad, na polskim rynku wciąż dominuje technologia FDM z wykorzystaniem materiałów termoplastycznych, takich jak ABS czy PLA. Jednak wzrastające potrzeby szybkiego prototypowania wymuszają produkcję maszyn i filamentów dla odbiorców z wąskich grup specjalistycznych, oczekujących rozwiązań niestandardowych. Powszechne stają się metody druku korzystające z filamentów na bazie żywicy czy proszków metalowych.

Przede wszystkim FDM

Jeśli chodzi o technologie druku 3D mające najwięcej zalet, zdaniem sondowanych użytkowników są to przede wszystkim: FDM (Fused Deposition Modeling) ? 45%, SLA/MJP (Stereolithography Apparatus/MultiJet Printing) ? 36%, SLS (Selective Laser Sintering) ? 32% oraz DMLP/MLP (23%).

Technologia FDM została umiejscowiona na pierwszej pozycji również przez ankietowanych dostawców ? aż 90% uczestników badania uznało ją za najkorzystniejszą. Zgodnie z typowaniami dostawców w dalszej kolejności pojawiły się: SLS, SLA/MJP oraz DMLP/MLP (rys. 3).

Warto dodać, że zdaniem niektórych dostawców polski rynek jest zbyt mocno nasycony technologią FDM. Jak tłumaczy Jarosław Pilimon, dyrektor zarządzający w firmie CAD-MECH, FDM ma bardzo duże ograniczenia i źle wypada jako precyzyjna technologia produkcyjna. Jednocześnie rzuca ona negatywne światło na inne technologie druku 3D, takie jak: CJP (ColorJet Printing), MJP, SLS, SLA oraz DMP (Direct Metal Printing).

Również Paulina Fic, Additive Manufacturing Specialist w firmie CadXpert, uważa, że obecnie obserwuje się duże nasycenie polskiego rynku drukarkami 3D pracującymi w technologii FDM w niskiej jakości. To powoduje, że podmioty zainteresowane drukiem 3D są bardzo ostrożne przy podejmowaniu decyzji dotyczących inwestycji w bardziej profesjonalne i droższe systemy.

Jak wynika z doświadczenia eksperta z firmy Sygnis New Technologies, maszynami najczęściej spotykanymi w firmach przemysłowych są drukarki pracujące w technologiach termoplastycznych ? FDM. Jednakże jeśli przyjrzeć się usługom zlecanym przez firmy, to najczęściej są to wydruki w technologii spieku proszków (w szczególności poliamidów) SLS. Tworzone w ten sposób modele są dokładniejsze, bardziej wytrzymałe, a w przypadku małej serii produkcyjnej (np. tysiąc elementów) są one znacząco szybsze. Barierą wprowadzania tych maszyn do firm jest ich wysoka cena (ponad 200 tys. euro), a także brak należytego know-how w firmach. Stąd dość rozsądna decyzja wielu firm o outsourcingu produkcji takich elementów do wyspecjalizowanych podmiotów. W Polsce znajduje się kilka centrów wytwórczych w technologii SLS, pracujących na różnych maszynach i z różnymi materiałami. W związku z tym firmy korzystające z usługowego druku 3D mogą liczyć na szybką i dobrą jakościowo realizację.

Druk 3D kontra produkcja masowa

Bardzo często można zetknąć się ze stwierdzeniem, że druk 3D zastąpi produkcję masową. Czy faktycznie tak się stanie? Jak prognozuje Andrzej Burgs, z pewnością w perspektywie kilkudziesięciu lat nie należy tego oczekiwać. Produkcja masowa jest na zupełnie innym poziomie wydajności, jednakże drukarki 3D zapewniają elastyczność i szybkość realizacji krótkiej serii. Druk 3D zaspokaja obecnie trzy potrzeby firm: prototypowanie, serwis i utrzymanie ruchu oraz realizację krótkich serii produkcyjnych, które są nieopłacalne w innych technologiach.

Również przedstawiciele firmy Omni3D nie przewidują, by druk 3D zastąpił tradycyjne metody wytwarzania. Będzie jednak na pewno ich uzupełnieniem i wsparciem. Szczególnie przy małych seriach produkcyjnych, personalizowanych modelach, prototypowaniu czy druku skomplikowanych kształtów z nietypowych materiałów.

Prognoza na najbliższy rok

Na pytanie, czy w ciągu najbliższych 12 miesięcy planowany jest w firmie zakup drukarki 3D, 20% ankietowanych odpowiedziało ?tak?, 40% ? ?nie?, natomiast pozostałe 40% osób przyznało, że rozważa taką decyzję.

Z kolei na pytanie, w której fazie produkcji respondenci byliby skłonni zastosować druk 3D, 82% osób odpowiedziało, że w prototypach, 40% ? w modelach pokazowych, a 20% ? w gotowych produktach.

Jeśli chodzi o ogólną ocenę polskiego rynku druku 3D, to w porównaniu z okresem wcześniejszym (23 lata wstecz) aktualna sytuacja panująca w tej branży została oceniona przez większość dostawców jako dobra (90% wskazań). Pozostały odsetek ankietowanych nie podziela tego zdania, twierdząc, że obecnie dzieje się źle w tym segmencie rynku.

Jak wskazują dane przedstawione na rys. 4, co drugi sondowany dostawca jest przekonany, że w ciągu najbliższych 12 miesięcy wzrośnie sprzedaż drukarek 3D. Reszta respondentów przewiduje, że ich sprzedaż pozostanie bez zmian (30%) bądź zmaleje (20%). Negatywne nastroje panujące wśród dostawców są spowodowane m.in. przeświadczeniem o nasyceniu rynku, a także takimi czynnikami, jak: rosnąca konkurencja, mniejsze dotacje oraz niestabilna sytuacja prawna w kraju i opóźnienia w dystrybucji środków unijnych na programy operacyjne, co skutkuje złą atmosferą do inwestycji w nowe technologie.

Z kolei respondenci prognozujący zwiększenie sprzedaży drukarek 3D w Polsce powołują się m.in. na rosnącą świadomość wśród klientów na temat potencjału technologii przyrostowej, a co za tym idzie ? coraz większą popularność druku przestrzennego. Wśród dostawców optymistycznie patrzących w przyszłość pojawiają się również głosy na temat funduszy europejskich pozwalających firmom inwestować w nowe technologie (włączając w to drukarki 3D), które z punktu widzenia firm mogą wydawać się dosyć ryzykowne.

Świetlana przyszłość?

Zgodnie ze statystykami nadal możemy spodziewać się wzrostu rynku przemysłowych drukarek 3D na poziomie ok. 30%. Paweł Tudoran jest zdania, że każdego roku będziemy świadkami pojawiania się nowych materiałów do druku i rozwoju poszczególnych technologii. Inżynierowie i konstruktorzy urządzeń będą pracować przede wszystkim nad optymalizacją czasu wydruku. Będą również wzrastały możliwości zastosowań druku, a to będzie prowadziło do jeszcze większych oszczędności dla firm.

Druk 3D to teraźniejszość. Prognozując przyszłość, przedstawiciele firmy Sygnis New Technologies dostrzegają ? podobnie zresztą jak Gartner i Wohlers Associates (jedne z największych firm analitycznych na świecie, przyglądające się sytuacji rynkowej w branży druku 3D) ? że druk 3D ma najlepsze lata jeszcze przed sobą. Jest on odpowiedzią na wiele palących potrzeb firm przemysłowych w zakresie personalizacji produktów, prototypowania czy utrzymania ruchu. Z tego powodu zaangażowanie inwestycyjne firm będzie wzrastać, zwłaszcza przy następujących rotacjach pracowników pomiędzy firmami (które przenoszą najlepsze praktyki pomiędzy poszczególnymi jednostkami), a także dzięki promocji wiedzy o technikach przyrostowych w postaci artykułów czy konferencji. Druk 3D znany jest obecnie bardzo słabo, co tworzy barierę przed inwestowaniem w nieznaną innowację. Bariera ta będzie w kolejnych latach stopniowo zanikała, co w połączeniu z niewielkim progiem kapitałowym wejścia przyczyni się do zastosowania drukarek 3D w zdecydowanej większości polskich firm przemysłowych.

Raport powstał na podstawie danych z ankiety, na którą odpowiedzieli Czytelnicy magazynu Inżynieria i Utrzymanie Ruchu. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od dostawców drukarek 3D. Raport nie odzwierciedla pełnego obrazu rynku.

Autorka: Agata Abramczyk jest dziennikarką, publicystką, autorką tekstów, pasjonatką nowoczesnych technologii; od wielu lat związaną z branżą wydawniczą.