W toczącej się obecnie krajowej debacie na temat niezależności energetycznej, paliwa stanowiące alternatywę dla paliw kopalnych budzą największe zainteresowanie i przyciągają największe inwestycje. Tymczasem wysiłki mające na celu oszczędność energii pozostają niezauważone.

A szkoda. Oszczędność energii może nie być tak ekscytująca, jak samochody napędzane wodorem, czy nowoczesne wiatraki, ale może zapewnić natychmiastową pomoc w kwestii rosnących w zastraszającym tempie cen energii i może zredukować zużycie paliw kopalnych. A jednym z miejsc, w których oszczędność energii może wyrobić sobie znacznie silniejszą pozycję, niż miało to miejsce do tej pory, są północnoamerykańskie hale przemysłowe, wypełnione po brzegi niewydajnymi maszynami produkcyjnymi, pompami, sprężarkami, wentylatorami i przenośnikami. Wykorzystywanych jest wiele bubli ? stwierdza John Malinowski, kierownik produkcji silników prądu stałego / przemiennego w firmie Baldor.

Poprawienie sprawności systemów napędzanych silnikami mogłoby mieć olbrzymi wpływ na zużycie energii w kraju. Według Paula Scheihinga, kierownika technologii przemysłowej działu ds. Efektywności Energetycznej i Energii Odnawialnej (EERE) w amerykańskim Departamencie Energii, procesy napędzane silnikami nie pochłaniają większości energii przemysłowej. Jakieś dwie-trzecie energii przemysłowej zużywane jest w procesach termicznych? ? twierdzi Scheihing.

Jednak systemy silników przemysłowych zużywają olbrzymią ilość energii. W 1994 roku, z którego pochodzą ostatnie dane EERE, systemy napędzane silnikami elektrycznymi zużywały 23 procent całkowitej elektryczności sprzedanej w Stanach Zjednoczonych, co zdecydowanie stanowi największą pojedynczą kategorię użytkowników końcowych energii. Od tego czasu ten udział procentowy prawdopodobnie nie zmienił się w znaczący sposób ? dodaje Scheihing.

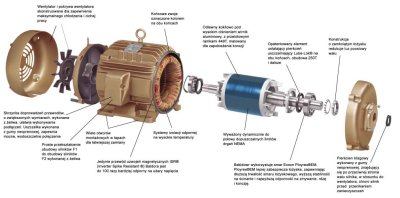

Dostawcy, w ramach zabiegów mających poprawić sprawność silników, ulepszali konstrukcje swoich silników. Baldor, na przykład, przedstawił konstrukcję hybrydową, która uwzględnia magnesy stałe w wirniku silnika indukcyjnego.

Do redukcji zużycia energii przez systemy napędzane silnikami przyczynić się mogą różne technologie. Wśród nich znajdują się bardziej sprawne silniki elektryczne i układy przenoszenia napędu, jak również zastosowanie napędów bezstopniowych oraz tam, gdzie jest to możliwe, wykorzystanie odnawialnych źródeł energii. Wszystkie te technologie są już w pełni rozwinięte, dobrze zrozumiane przez inżynierów i opłacalne w porównaniu z kosztem kompletnej maszyny, czy systemu.

Wstydliwym sekretem przemysłu amerykańskiego jest jednak fakt, że nie w pełni wykorzystuje te w prosty sposób oszczędzające energię technologie. Jest jeszcze wiele niewykorzystywanych sposobów umożliwiających oszczędzanie energii ? nadmienia Scheihing.

Odrzucanie oszczędności energii

Powodem, dla którego niektóre z tych technologii nie zadomowiły się w takim stopniu, w jakim powinny, jest sposób nabywania w tym kraju maszyn produkcyjnych i związanego z nim sprzętu oraz określenie, jakie wymagania stawia się silnikom w fabrykach.

Podczas rozmowy przeprowadzonej przed pisaniem niniejszego artykułu wszyscy inżynierowie pracujący dla sprzedawców silników i urządzeń automatycznych ? takich, jak Baldor, Bosch-Rexroth, Rockwell Automation, SEW-Eurodrive, czy Siemens ?wskazali na mentalność działu zaopatrzenia, według której tradycyjnie nacisk kładziony jest na cenę zakupu maszyny, zamiast na jej koszt okresu eksploatacyjnego. Wiele przedsiębiorstw nie posiada przepływu informacji pomiędzy działem produkcji i działem zaopatrzenia ? twierdzi Karl Rapp, kierownik wdrażania obrabiarek w firmie Bosch-Rexroth. W wyniku tego, nawet niektóre względnie niedrogie komponenty oszczędzające energię, mogą nie być wykorzystywane w maszynach.

Dla przykładu można rozważyć odnawialne źródła energii, które odzyskują energię ze zmniejszających obroty napędów silnika i które ponownie ją wykorzystują albo przekazują ją z powrotem do zakładu energetycznego. Źródła te dostępne są już od 15 lat, ale bardzo niewiele z nich jest stosowanych ? twierdzi Dan Throne, kierownik sprzedaży i marketingu napędów elektrycznych i sterowania w firmie Bosch-Rexroth. Możliwość regeneracji energii zazwyczaj zwiększa cenę źródła zasilania o wartość od 500 do 1 000 USD. Najczęściej dział zaopatrzenia mówi: ?500 USD? Pozbądźcie się tego ? nadmienia Throne. Ale w przypadku dużych urządzeń produkcyjnych systemy regeneracji pozwalają zaoszczędzić tysiące. Throne spotkał się z przypadkami, gdzie ?dodatkowy 1 000 USD pozwolił zaoszczędzić 40 000 USD rocznie?.

Można też przyjrzeć się silnikom indukcyjnym, najczęściej spotykanemu obecnie rodzajowi silnika w przemyśle. National Electric Manufacturers Assn. (NEMA), stowarzyszenie reprezentujące większość najważniejszych producentów silników, posiadało specyfikacje indukcyjnych silników klatkowych o stałej prędkości klasy Premium Efficiency od roku 2003. Specyfikacje te obejmują zakres sprawności od 82,5 do 95 procent, zależnie od ilości biegunów i innych czynników konstrukcyjnych. Jednak ich sprawność znajduje się o kilka punktów procentowych powyżej sprawności standardowej, nawet w silnikach wysokosprawnych spełniających wymóg Energy Policy Act (EPAct) z 1992 roku.

Biorąc pod uwagę trwałość i możliwość napraw silników elektrycznych, znakomita większość zainstalowanych silników indukcyjnych, których jest ponad 12 milionów, nie należy do klasy Premium, według Williama Hoyt, kierownika przemysłu silników klasy Premium Efficiency w NEMA. Około 30 procent nowych sprzedawanych silników indukcyjnych należy do klasy Premium Efficiency ? dodaje. Ale w halach produkcyjnych zainstalowana jest ogromna liczba silników należących do standardowej klasy sprawności. Malinowski z firmy Baldor uważa, że liczba silników klasy Premium Efficiency jest mniejsza, niż 30 procent, ale szacuje, że 70 procent obecnie sprzedawanych nowych silników spełnia normy EPAct lub Premium Efficiency.

Problem ze zwiększeniem liczby silników sprawnych cieplnie polega jednak na tym, że wiele z nich posiada specyfikacje i jest kupowanych przez pracowników działu produkcyjnego przedsiębiorstwa, a nie przez konstruktorów maszyn. Malinowski twierdzi, że ok. 90 procent decyzji dotyczących zakupu silników jest podejmowanych na poziomie działu produkcji. Dlatego właśnie wybór pomiędzy naprawą i wymianą jest tak ważny ? nadmienia. Hoyt z NEMA zgadza się ? Obecnie nacisk kładziemy na ten właśnie wybór.

Rosnące znaczenie konstrukcji

Jaką rolę w zakresie oszczędności energii mogą odegrać projektanci maszyn, jeśli dział zaopatrzenia może odrzucić nawet niedrogi dodatek, a człowiek odpowiedzialny za konserwację u rządzeń może podejmować wiele decyzji dotyczących silników elektrycznych.

Jednym z powodów takiego obrotu sprawy jest to, że istniejące i planowane przepisy rządowe zaczęły faworyzować sprawne systemy silników. Na przykład, ustawa Energy Independence and Security Act z 2007 r. nakazuje, by do 2010 silniki indukcyjne w przedziale od 1 do 200 KM spełniały normy Premium Efficiency NEMA.

Hoyt twierdzi, że członkowie NEMA również otrzymali zawiadomienie ustawodawcy DOE informujące, że ustalone zostaną normy sprawności obejmujące silniki prądu przemiennego o mocach rzędu ułamkowej części kM. NEMA nie opowiada się za postanowieniami. Jeśli przepis ten wejdzie w życie, będzie on sprzyjał bardziej sprawnym, magnetoelektrycznym silnikom stosowanym w dużych maszynach i urządzeniach ręcznych tam, gdzie ich zastosowanie nie jest jeszcze powszechne. Przewiduje to Dan Jones, znany konstruktor silników i kierownik Incremotion Assoc., firmy badawczej koncentrującej się na rynku sterowania ruchem.

Sedno jest takie, że trendy ustawowe zaczną zachęcać konstruktorów nowego sprzętu, by uwzględniali sprawność cieplną. Już niedługo konstruktorzy maszyn, projektując nowe urządzenia, będą musieli mieć na uwadze sprawność cieplną ? stwierdza Dave Grucza, kierownik rozwoju handlowego firmy Siemens, która koncentruje się na kwestiach energetycznych.

Jeśli przepisy zaczną zachęcać konstruktorów, to kupujący maszyny OEM mogą niedługo wręcz tego od nich żądać. Ci sami dostawcy, którzy zwracają uwagę na mentalność starej szkoły dotyczącą zaopatrywania, zauważają, że szczególnie w ciągu dwóch ostatnich lat nabywcy złożonych urządzeńzaczęli lepiej przyglądać się kosztom eksploatacyjnym. Proszą również swoich konstruktorów maszyn o dostarczanie sprzętu spełniającego cele sprawności cieplnej przedsiębiorstwa.

Właśnie taka sytuacja ma miejsce w Ford Motor Co. Według George?a Andraos, kierownika działu zaopatrzenia energetycznego i sprawności cieplnej w Ford Land, firma od 2000 roku poprawiła sprawność cieplną swojej produkcji o 30 procent i jest na dobrej drodze do poprawienia tego wyniku o kolejne 3 procent rocznie przez najbliższe dziesięć lat. Firma uważnie śledziła energochłonność albo inaczej energię, jaka jest zużywana do wyprodukowania pojedynczego auta, by stworzyć podstawy do działań służących podnoszeniu sprawności. Niektóre z oszczędności uzyskanych w Fordzie są wynikiem zainwestowania 250 milionów dolarów w nowe technologie i udoskonalenia procesów na przestrzeni ostatnich pięciu lat. Ale firma domagała się również, by dostawcy tworzyli bardziej sprawne cieplnie konstrukcje podczas tworzenia nowych maszyn, czy modernizowania już istniejących. Uważamy, że nasze wysiłki stawiające sobie za cel poprawienie sprawności cieplnej dotrą do czołowych producentów i ich dostawców maszyn ? twierdzi Bill Allemon, kierownik działu sprawności cieplnej w firmie Ford.

Ford nie jest wyjątkiem. Zmiana sposobu myślenia, który przedkłada koszty eksploatacji i sprawność cieplną nad początkową cenę zakupu, zaczyna przenikać do przemysłu. Coraz więcej przedsiębiorstw przygląda się temu, jaki zwrot kosztów może przynieść sprawność cieplna uwzględniona w potencjale inwestycyjnym oraz temu, jaka jest relacja ? wyrażana tą wartością energochłonności ? pomiędzy zużyciem energii i wydajnością produkcji.

Umieszczenie sprawności cieplnej w szerszym kontekście wspomnianych celów stawianych przez przedsiębiorstwa dobrze jej wróży jako strategii projektowania. Albo, jak ujął to Dennis Sadlowski, kierownik i prezes zarządu Siemens Energy & Automation ? Sprawa sprawności cieplnej odgrywa coraz większą rolę w działach konstrukcyjnych i na salach posiedzeń, nie tylko w halach fabrycznych.

dn