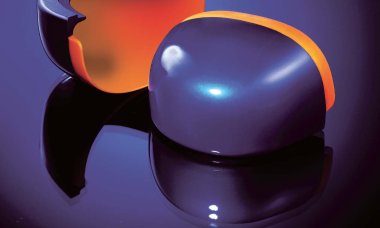

Mieszanka poliwęglanu/PBT zastępuje stal jako noski obuwia ochronnego, spełniając konieczne wymagania udarowe i chemiczne.

Przewidywanie właściwości tworzyw sztucznych nie ogranicza się do prostych obliczeń matematycznych. Inżynierowie muszą brać pod uwagę rozmaite czynniki, poczynając od pełzania do atmosfery chemicznej.

Określanie specyfikacji tworzyw sztucznych jest procesem bez porównania znacznie bardziej skomplikowanym niż wybieranie odpowiedniego metalu do konkretnego zastosowania. Jednak jest oczywiste, że tworzywa mogą okazać się niezbędne w wielu dziedzinach dzięki swoim zdolnościom do niezwykłego upraszczania projektu, obniżania masy i oferowania właściwości niemożliwych do uzyskania przy metalach, jak odporność na korozję czy smarność.

Jednak brak zrozumienia skomplikowanych właściwości tworzyw sztucznych może w rezultacie doprowadzić do nieodpowiedniego zastosowania tworzywa.

W przypadku metali współczynniki bezpieczeństwa mają charakter matematyczny i są łatwo przewidywalne – twierdzi Josh McIlvaine, kierownik projektów i rozwoju w DuPont Automotive. Materiały kompozytowe są z natury złożone z rozmaitych składników, co dodatkowo zwiększa trudności w przewidywaniu takich długoterminowych właściwości, jak zmęczenie. Jest to istotnym utrudnieniem, ponieważ w przypadku tworzyw sztucznych stosowanych do wyrobu elementów konstrukcyjnych nie istnieje żadna wytrzymałość zmęczeniowa. A ponadto przekonaliśmy się, że jedynym sposobem na walidację danego składnika jest wykonanie rzeczywistego testowania w środowisku w realnej temperaturze końcowej.

Należy przy tym pamiętać, że obecnie inżynierowie stosują tworzywa sztuczne do znacznie bardziej wymagających zastosowań niż 10 lat temu.

Proste zastosowania wykorzystujące plastik zamiast metalu to już tylko przeszłość ? twierdzi Karl Hoppe, starszy inżynier rozwoju produktów w RTP, firmie specjalizującej się w mieszankach specjalnych. Teraz mówimy o większych obciążeniach, wyższych temperaturach i bardziej wymagających atmosferach chemicznych. Od tworzyw sztucznych wymaga się obecnie znacznie więcej niż miało to miejsce kiedykolwiek do tej pory.

Rozmowy przeprowadzone z ekspertami technicznymi z wiodących firm specjalizujących się w inżynierii żywic wskazują, że konieczne jest branie pod uwagę następujących elementów:

-

Lepkosprężystość. Cechy wytrzymałościowe tworzyw sztucznych zależą od prędkości, temperatury i czasu odkształcania, a nie tylko naprężenia i odkształcania. W przeciwieństwie do metali tworzywa sztuczne mają tendencję do pełzania w temperaturze pokojowej.

-

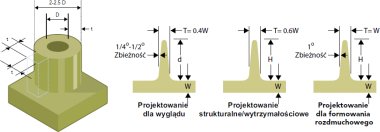

Specjalne uwarunkowania projektowe. Takie kwestie, jak zbieżności, nominalna grubość ścianek, naroży i żeber wzmacniających wymagają szczególnej uwagi.

-

Wpływ wzmocnień i innych dodatków. Ułożenie włókien szklanych w części produkcyjnej może znacznie odbiegać od zorientowania takich włókien w części testowej, sugerując możliwość wzorów wytrzymałościowych istotnie odbiegających od założeń.

-

Skutki procesu wytwarzania. Projekt formy, jak również sam proces formowania wtryskowego, może wywoływać naprężenia oraz doprowadzić do powstania innych punktów generujących usterki w gotowym produkcie z tworzyw sztucznych.

-

Warunki rzeczywiste. Koniecznie należy zapoznać się z atmosferami chemicznymi, w których stosowane będą konkretne produkty. W jednym niechlubnym przypadku, gdy po raz pierwszy zastosowano poliwęglan w produkcji zderzaków samochodowych, projektanci nie wzięli pod uwagę skutków narażenia tego materiału na rozlaną benzynę.

Na podstawie informacji (podawanych w katalogach) dotyczących krótkotrwałych naprężeń charakteryzujących tworzywa sztuczne nie da się przewidzieć odkształcenia części, gdy naprężenie wywierane jest przez dłuższy czas, zwłaszcza gdy w grę wchodzi wygrzewanie wahadłowe. To zjawisko znane jest jako pełzanie, a jednym ze skutków może być relaksacja naprężeń. Może to doprowadzić do uszkodzenia części. Na przykład może się okazać, że śruba nie będzie w stanie utrzymać utwierdzonych odcinków przez cały cykl pracy danej części.

Jeśli nie zastosujemy ograniczników sprężania, z czasem połączenia mogą stać się osłabione ? twierdzi McIlvaine z DuPont. Najlepszym sposobem na rozwiązanie tego problemu jest zastosowanie wkładek z konstrukcyjnymi punktami mocowania. Tego rodzaju wkładki mogą być umiejscowione w trakcie formowania, wgrzane lub wprasowane po zakończeniu procesu formowania.

Konieczne jest uzyskiwanie od dostawców materiałów krzywych izochronicznego naprężenia w stosunku do odkształcenia dla konkretnych materiałów. Wykresy umożliwiają obliczenie wartości procentowych odkształcenia w stosunku do konkretnych odkształceń dla różnych czasów. Wytrzymałość może być wzmacniana jedynie w punktach, w których jest to absolutnie konieczne.

Kwestie projektowe

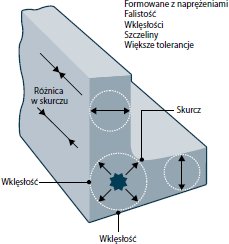

Moim zdaniem, w projekcie istnieje nadal szereg podstawowych błędów ? twierdzi John Bruner, kierownik CAE w DSM Engineering Plastics. Zasada numer jeden i numer dwa w projektowaniu związanym z tworzywami sztucznymi nadal są naruszane, co prowadzi do błędów w procesie formowaniu lub problemów związanych z wydajnością. Zasada numer jeden to nominalna grubość ścianek. Niezwykle istotne jest, aby grubość ta pozostała jednorodna w całej części. Grubsze odcinki mogą doprowadzić do powstania pustych przestrzeni i niejednorodnego kurczenia się. Materiały o ulepszonych cechach płynności mogą stanowić rozwiązanie dla niektórych tego rodzaju problemów ? dodaje Bruner.

Inne istotne kwestie projektowe przy przechodzeniu z metali na tworzywa sztuczne to przede wszystkim elementy narożne o ostrych kątach i zbyt częste stosowanie żebrowania.

Ostre wewnętrzne naroża to główny powód występowania usterek w częściach produkowanych z tworzyw sztucznych, ponieważ skupiają naprężenie w jednym punkcie. Przy projektach części metalowych promień wynoszący 0,1 lub 0,2 mm jest wystarczający, lecz w przypadku tworzyw sztucznych promień ten powinien wynosić od 0,5 do 0,8 mm, aby naroże nie działało jako punkt naprężeń prowadzący do rozprzestrzeniania się pęknięć ? twierdzi Bob Lamb, prowadzący programy techniczne w firmie Victrex, będącej producentem wysoce wydajnych polimerów, jak polyet, mającej swoją siedzibę w Wielkiej Brytanii. Jest to zwłaszcza uzasadnione, jeśli ta część ma być poddawana obciążeniom zachodzącym w cyklach.

Istotnym sposobem na ulepszenie wytrzymałości i sztywności formowanej części jest stosowanie żeber wzmacniających. Odpowiednie stosowanie takich żeber może zmniejszyć wagę danej części i jednocześnie skrócić czas procesu formowania. Jednakże część inżynierów nadal zbyt często korzysta z żeber jako współczynnika bezpieczeństwa. Jestem zdania, że żebrowanie jest zbyt często stosowane – twierdzi Bruner z firmy DSM. Części będzie coraz trudniej napełniać i w końcu w formie będzie niewiele stali. Zbytnie żebrowanie może doprowadzić do wypaczenia i skoncentrowania naprężeń. Zgodnie z wytycznymi projektowymi firmy DuPont najlepiej jest usuwać z projektu wszelkie budzące wątpliwości żebra. Jeśli będzie to konieczne, mogą zostać dodane po testowaniu prototypu.

Odpowiednie zorientowanie

W wielu przypadkach tworzywa sztuczne (stosowane jako zamienniki metalu) w wyrobach elementów konstrukcyjnych często mają wzmocnienia z włókien szklanych celem uzyskania lepszej wytrzymałości i sztywności.

Moim zdaniem, największe znaczenie odzwierciedla pewne stare powiedzenie znane w obrocie nieruchomościami: przede wszystkim liczą się lokalizacja, lokalizacja i lokalizacja. W przypadku tworzyw sztucznych wzmacnianych to przede wszystkim zorientowanie ? stwierdza Bob Sherman, starszy analityk w firmie RTP. Właściwości tworzyw sztucznych wzmacnianych włóknem szklanym zależą w dużej mierze od tego, w jaki sposób włókna są ułożone w danej części. Zorientowanie włókien zależy od projektu danej części, konstrukcji narzędzia i warunków formowania. Dane dotyczące wytrzymałości tworzywa i otrzymane z próbki kontrolnej mogą okazać się bez znaczenia, gdyż włókna mogły zostać ustawione w rząd. Właściwości w kierunku poprzecznym (prostopadle do pływu) mogą być znacznie.

Ważne jest przyjrzenie się wytrzymałości danej części, w której zbiegają się smugi płynięcia, zwane ?liniami marszczenia.? Tacy eksperci, jak K.C. Desai z firmy Solvay Advanced Polymers, zalecają jednoczesne wykorzystywanie analizy plastyczności formowania i analizy strukturalnej przy projektowaniu części mających wzmocnienie włóknami szklanymi. Jeśli są podobne jak w silosie, skutek zorientowania może być ignorowany ? twierdzi Desai. Nowe programy integrują kody z dwóch programów, znacznie ulepszając ich skuteczność.

Inne zagadnienia wymagające uwagi przy wzmocnieniu z włókna szklanego

Jednym z typowych przykładów myślenia nastawionego konkretnie na stosowanie metalu jest założenie, że część zyskuje większą wytrzymałość, gdy doda się więcej materiału – stwierdza Sherman. Tak wcale nie musi się dziać w przypadku tworzyw sztucznych wzmacnianych włóknem szklanym. Jednym z możliwych błędów jest pogrubienie części. Zorientowanie włókien umożliwiające lepszą wytrzymałość części wzmocnionej włóknami szklanymi uzyskiwane jest drogą ścinana materiału w procesie napełniania. Tak więc jeśli zaczniemy pogrubiać daną część, w wyniku czego stanie się gruba, traci się zmniejszone zorientowanie uzyskane w trakcie procesu ścinania. W rezultacie właściwości w danym przekroju mogą zostać obniżone, nawet jeśli przekrój ten jest większy.

Istnieją nowe (i kosztowne) gatunki zapewniające sztywność bez wzmacniania włóknem szklanym. Jednym z przykładów jest Primo- Spire, samousztywniający się polifenylen (SRP). Jest to przezroczyste amorficzne tworzywo sztuczne wprowadzone przez Solvay Advanced Polymers. Jednym z możliwych zastosowań są metalowe implanty. W zastosowaniach związanych ze zdrowiem i bezpieczeństwem niezalecane jest stosowanie wzmocnień ? stwierdza Jamal el-Hibri, naukowiec zajmujący się badaniami w firmie Solvay Advanced Polymers. Innym celem jest stosowanie do części elektronicznych wymagających właściwości izotropowych.

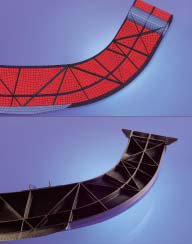

Model FEA nowego zaprojektowanego dolnego wzmocnienia zderzaka został wyprodukowany przy wykorzystaniu optymalizacji topologii, zaawansowanego narzędzia CAE do przewidywania cech wytrzymałościowych tworzyw sztucznych.

Problemy z formowaniem

Ważne jest, aby tworzywa sztuczne były formowane zgodnie z zaleceniami termicznymi oraz innymi warunkami zalecanymi przez producenta żywicy. Można określić właściwy materiał i mieć prawidłowy projekt, lecz jeśli materiał nie jest właściwie przetwarzany, niemożliwe będzie uzyskanie pełnych właściwości materiału ? twierdzi Lamb z firmy Victrex.

Dobrym przykładem jest częste stosowanie zaawansowanych termoplastów o wysokiej temperaturze spalania zamiast metali.

PEEK (polieteroeteroketon) ma temperaturę topnienia poniżej 343oC i w czasie pierwszego przetwarzania wytwórcy mogą nie umieć zastosować właściwej temperatury formowania ? nadmienia Lamb. Niezwykle istotne jest dokładne kontrolowanie chłodzenia części wykonanych z PEEK. Narzędzie chłodzone wodą ochładzałoby się zbyt szybko, a część mogłaby się przekształcić w bezpostaciowy PEEK ? dodaje Lamb. Firma Victrex zaleca schładzanie olejowe w zakresie od 176o do 204oC.

Kwestie projektu oprzyrządowania mają również ogromny wpływ na cechy wytrzymałościowe części. Na przykład umiejscowienie otworów wtryskowych określa, w którym miejscu występować będą linie wtopienia. Niektóre osoby pozostają w błędnym przekonaniu, że im więcej wlewów, tym lepiej ? twierdzi Desai z firmy Solvay. Jeśli jest więcej wlewów, będzie też więcej linii wtopienia.

Umiejscowienie wlewów oryginalnie określane przez inżyniera projektanta jest często zmieniane. W dziewięćdziesięciu procentach przypadków umiejscowienie wlewów będzie się zmieniać w pewnym punkcie pomiędzy etapem prototypu a procesem produkcyjnym – informuje McIlvaine z firmy DuPont. Może to mieć miejsce ze względu na kwestie związane z kosztami w procesie prototypowym lub ze względu na ograniczenia oprzyrządowania.

Testowanie w atmosferze

Innym szerszym zagadnieniem szczególnie ważnym w przypadku cech wytrzymałościowych produktu, jest atmosfera chemiczna, w której użytkowana będzie dana część. Chemikalia atakują tworzywa sztuczne i mogą obniżyć ich właściwości. Sporadyczne ochlapanie może okazać się bardziej agresywne w przypadku niektórych chemikaliów niż całkowite zanurzenie ? twierdzi el-Hibri z firmy Solvay. Dlatego istotne jest ustalanie dokładnych właściwości tworzyw sztucznych zgodnie z informacjami od producentów, a następnie symulowanie rzeczywistych warunków podczas przeprowadzania testów konkretnych części.

Trzydzieści lat temu było to tak proste jak testowanie poliwęglanu na pękanie naprężeniowe przy wystawieniu na działanie benzyny. Obecnie tworzywa sztuczne wprowadzane są do zastosowań ekstremalnych. Ostatnio wyraźnie widać ogromną aktywność związaną z możliwymi zastosowaniami w przemyśle naftowym i gazowym – stwierdza John Walling, kierownik regionalny w firmie Victrex. W miarę wzrostu cen ropy producenci wiercą coraz głębiej i głębiej.

PEEK jest obecnie stosowany w produkcji energooszczędnych sprężyn dla uszczelek oraz pierścieni zapasowych stosowanych w przemyśle naftowym i gazowym. Części są dokładnie badane w warunkach naśladujących atmosfery rzeczywiste. Ma to konkretne uzasadnienie. Uszkodzenie części w warunkach odwiertów przybrzeżnych mogłoby wywołać konieczność dokonywania napraw, których koszt sięgałby milionów dolarów.

Nowoopracowana mieszanka tworzyw sztucznych do wyrobu elementów konstrukcyjnych zastępuje stal stosowaną do ochrony nosków obuwia ochronnego. Mieszanka poddana została istotnym próbom spadowym po wystawieniu na działanie paliwa, rozcieńczonego roztworu chlorowodorku sodowego i rozcieńczonego kwasu siarkowego. Mieszanka poliwęglanu/PBT (politereftalanu butylenu) z firmy Bayer MaterialScience została ponadto poddana statycznemu obciążeniu wynoszącemu 1,5 tony.

Obecnie jesteśmy w stanie wynajdywać zastosowania dla zaawansowanych materiałów termoplastycznych przeznaczonych do wyrobu elementów konstrukcyjnych, o których nawet nie moglibyśmy marzyć 10 lat temu ? stwierdza McIlvaine z firmy DuPont. I dodaje: Ponieważ ciągle będą się pojawiać coraz większe naciski na obniżanie wagi, miniaturyzowanie, obniżanie kosztów i zwiększanie możliwości, inżynierowie będą nadal znacznie poszerzać zastosowania tworzyw sztucznych.

dn

Bezpieczeństwo: Jak postępować prawidłowo

Aby mieć pewność co do prawidłowości bezpiecznego projektowania części z tworzyw sztucznych, konieczne jest wzięcie pod uwagę kilku prostych uwarunkowań:

1. Należy upewnić się, że cały łańcuch projektowy bierze udział w procesie rozwoju już we wczesnym etapie. Łańcuch ten obejmuje dostawcę materiałów, narzędziowców i producentów form.

2. Należy rozważyć wszystkie potencjalne kwestie, które mogłyby doprowadzić do usterki: ciągłe nagrzewanie części pod obciążeniem, czynniki atmosfery chemicznej.

3. Należy uzyskać najwięcej danych wielopunktowych. Nie należy ograniczać się do danych jednopunktowych podanych na kartach zestawiających dane. Dane wielopunktowe są coraz powszechniej dostępne.

4. Należy wykorzystywać analizę elementów skończonych i analizę plastyczności w projektach modeli oraz w warunkach napełniania form.

5. Należy testować rzeczywiste części prototypowe w warunkach polowych. Jednakże należy uwzględnić fakt, że większość prototypów będzie mieć pewne ograniczenia mechaniczne lub innego rodzaju. Niektóre firmy oferują części wykonane z żywic na oprzyrządowaniu zbliżonym do warunków odpowiadających rzeczywistej produkcji.